Când o supapă de control direcțională încetează să funcționeze corect, poate opri un întreg sistem hidraulic. Aceste supape acționează ca „directori de trafic” ai sistemelor de alimentare cu fluide, spunând fluidului hidraulic unde să meargă și când. Dar ce cauzează de fapt eșuarea acestor componente critice?

Cauzele fundamentale ale defectării supapei de control direcțional includ de obicei contaminarea (responsabilă pentru 70-80% dintre defecțiuni), uzura mecanică, problemele electrice, deteriorarea etanșării și instalarea necorespunzătoare. În timp ce simptomele precum lipirea supapelor sau scurgerile sunt ceea ce operatorii observă mai întâi, mecanismele de bază implică adesea interacțiuni complexe între chimia fluidelor, stresul mecanic și efectele termice.

Acest articol examinează modurile de defecțiune pe care inginerii de întreținere și tehnicienii hidraulici le întâlnesc cel mai frecvent în setările industriale. Înțelegerea acestor mecanisme ajută la mutarea strategiei de întreținere de la reparații reactive la prevenirea predictivă.

Contaminare: Vinovatul principal

Interfața electrică dintre sistemele de control și supapele hidraulice introduce moduri de defecțiune care îi încurcă pe tehnicieni care se concentrează doar pe cauzele mecanice. Arsarea bobinei solenoidului se numără printre cele mai raportate defecțiuni ale supapelor, dar analiza dezvăluie că problemele electrice rezultă de obicei din cauze rădăcină mecanică, mai degrabă decât defecțiuni electrice pure.

Contaminarea cu particule dure include praf, așchii de metal și resturi abrazive care intră în sistem în timpul asamblarii, întreținerii sau prin etanșări deteriorate. Aceste particule acționează ca șmirghel în interiorul corpului supapei. Potrivirea de precizie între o bobină și orificiul acesteia măsoară de obicei doar 2 până la 5 micrometri (0,00008 până la 0,0002 inci) - mai subțire decât un păr uman. Atunci când particulele mai mari decât acest joc intră în spațiu, ele devin prinse între suprafețele în mișcare și provoacă abraziunea cu trei corpuri.

Acest mecanism explică de ce simpla înlocuire a unei bobine arsă fără a investiga lipirea mecanică garantează defecțiuni repetate. Noua bobină se arde imediat după alimentare dacă problema mecanică de bază persistă. Procedurile de diagnosticare trebuie să includă întotdeauna testarea de anulare manuală - împingerea fizică a bobinei supapei cu un actuator manual pentru a verifica mișcarea lină înainte de a presupune o defecțiune electrică.

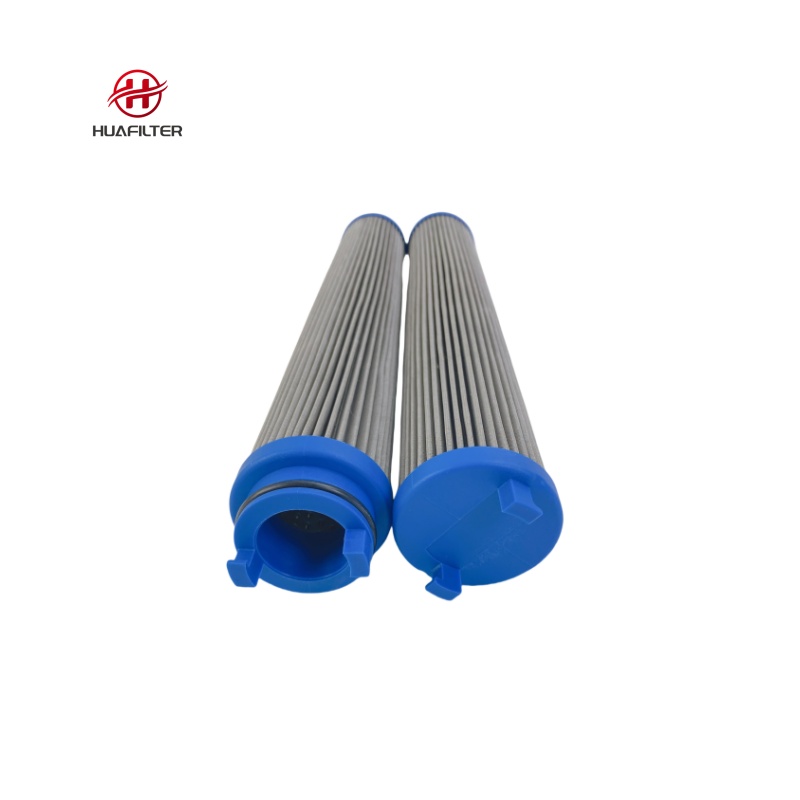

Diferite tipuri de supape prezintă o sensibilitate foarte diferită la contaminarea cu particule. Servovalvele cu ansambluri duză-clapă eșuează atunci când particulele de 1-3 micrometri blochează orificiile pilot. Supapele direcționale solenoide standard tolerează particule ceva mai mari, dar necesită totuși o filtrare atentă. Codul de curățenie ISO 4406 oferă standardul pentru măsurarea nivelurilor de contaminare a fluidelor, folosind trei numere pentru a reprezenta numărul de particule de peste 4, 6 și 14 micrometri per mililitru de fluid.

| Tip supapă | Nivel de sensibilitate | Codul țintă ISO 4406 | Clearance-ul tipic | Момындық |

|---|---|---|---|---|

| Servovalve | Critic | 15/13/10 sau mai bine | 1-3 μm | Orificiile pilot se înfundă ușor; contaminarea minoră cauzează eșecul controlului |

| Supape proporționale | Ridicat | 17/15/12 | Remediu | Frecarea crescută cauzează histerezis și precizie redusă de control |

| Supape direcționale cu solenoid | Moderat | 19/17/14 | 5-10 μm | Poate tolera o anumită contaminare, dar expunerea pe termen lung provoacă uzura sigiliului |

| Supape cu pârghie manuale | Scăzut | 20/18/15 | >10 μm | Forța manuală poate depăși frecarea cauzată de contaminarea ușoară |

Studiile demonstrează că îmbunătățirea curățeniei fluidelor de la ISO 20/18/15 la 16/14/11 poate prelungi durata de viață a componentelor de trei până la patru ori. Echipele de întreținere care ignoră aceste obiective văd defecțiuni premature ale supapelor, indiferent de alte măsuri preventive.

A doua amenințare de contaminare provine din depozitele moi numite lac sau lac. Spre deosebire de particulele dure pe care filtrarea le poate îndepărta, lacul se formează prin reacții chimice în fluidul hidraulic însuși. Temperaturile ridicate peste 60°C (140°F) declanșează oxidarea uleiului de bază, în special atunci când este catalizat de cuprul sau fierul dizolvat din cauza uzurii sistemului. Produșii de oxidare se dizolvă inițial în fluid, dar se polimerizează treptat în compuși lipiciosi, insolubili.

Depozitele de lac se acumulează de preferință pe suprafețele metalice din zonele cu debit redus, în special în jurul capetelor bobinei și a camerelor de control. Materialul acționează ca un lipici, umplând spațiul critic dintre bobină și orificiu. Sensibilitatea la temperatură creează un model de eșec caracteristic cunoscut sub numele de „grețuri de luni dimineața”. În timpul funcționării, uleiul cald menține depunerile de lac moi și semi-dizolvate, permițând supapei să funcționeze. Când echipamentul sta inactiv într-un weekend, fluidul se răcește, iar lacul se întărește într-un strat rigid care blochează mecanic bobina pe loc. Operatorii care încearcă să pornească sistemul luni dimineață găsesc supape care refuză să se schimbe. Pe măsură ce sistemul se încălzește prin ocolirea supapei de siguranță, lacul se înmoaie din nou și defecțiunea dispare în mod misterios.

Metodele tradiționale de analiză a uleiului care utilizează spectrometrie nu pot detecta precursorii de lac deoarece aceștia există ca particule moi submicronice. Testul de colorimetrie cu plasture membranare (MPC) conform ASTM D7843 oferă singura avertizare timpurie fiabilă. Acest test trece ulei printr-o membrană de filtru de 0,45 micrometri, captând produse de degradare insolubile care pătează membrana. Un spectrofotometru măsoară intensitatea culorii în spațiul de culoare CIE Lab, producând o valoare ΔE. Valorile sub 15 indică un risc scăzut de lac, în timp ce valorile de peste 30-40 semnalează lipirea iminentă a supapei și necesită intervenție imediată cu sistemele de filtrare electrostatică sau cu rășină schimbătoare de ioni.

Uzura mecanică și oboseala componentelor

Chiar și în sistemele perfect curate, ciclurile repetate de presiune uzează treptat componentele supapei prin stres operațional normal. Mecanismele de defecțiune diferă fundamental de deteriorarea prin contaminare, dar în cele din urmă produc simptome similare de funcționare defectuoasă a supapei.

Inelele de etanșare și inelele de rezervă experimentează compresie și relaxare continuă pe măsură ce presiunea sistemului fluctuează. Materialul elastomeric suferă o deformare permanentă printr-un proces pe care inginerii îl numesc set de compresie. După milioane de cicluri, inelele O își pierd capacitatea de a reveni la forma originală. Potrivirea cu interferență redusă permite o scurgere internă crescută dincolo de bobină. Derivarea cilindrului devine vizibilă, deoarece supapa nu mai poate menține presiunea în mod eficient. Temperatura accelerează acest proces de îmbătrânire - garniturile care funcționează la 80°C (176°F) se degradează aproximativ de două ori mai repede decât cele la 40°C (104°F).

Arcurile de retur se confruntă cu provocări similare de oboseală în aplicațiile cu ciclu înalt. Aceste arcuri furnizează forța de a centra bobina sau de a o readuce în poziția neutră după dezactivarea solenoidului. Ciclurile constante de compresie provoacă oboseală metalică care reduce treptat constanta arcului. Arcurile slăbite pot să nu aibă suficientă forță pentru a depăși presiunea hidraulică sau frecarea, ceea ce face ca bobina să atârne în poziția deplasată. În cazuri extreme, fisurarea prin coroziune sub tensiune apare atunci când contaminarea apei se combină cu solicitarea mecanică, ceea ce duce la ruperea bruscă a arcului și la pierderea completă a controlului supapei.

Bobina în sine suferă uzură pe terenurile unde alunecă pe orificiu. Neregularitățile microscopice ale suprafeței creează puncte de contact cu stres ridicat, care se lustruiesc treptat. Această uzură radială mărește dimensiunea jocului, permițând mai multe scurgeri. Modelul de uzură prezintă de obicei asimetrie, deoarece distribuția presiunii în jurul circumferinței bobinei variază în funcție de configurația porturilor. O parte se uzează mai repede decât altele, ceea ce poate face ca bobina să se încline ușor în orificiu și să crească frecarea.

Supapele cu scaun se confruntă cu provocări mecanice diferite decât supapele cu bobină. În loc să fie uzate prin mișcare de alunecare, supapele cu scaun depind de un con sau de o bilă care presează pe suprafața scaunului potrivită pentru a obține etanșarea. Stresul de contact se concentrează pe o linie îngustă în jurul scaunului. Dacă o particulă tare rămâne prinsă pe această suprafață de etanșare, presiunea sistemului conduce particula în metalul mai moale, creând o amprentă permanentă sau groapă. Chiar și după îndepărtarea particulei, linia de etanșare deteriorată permite scurgerea. Acest mod de defecțiune explică de ce supapele cu scaun trec adesea de la etanșarea perfectă la scurgeri substanțiale cu puține avertismente.

Defecțiuni electrice și solenoide

Interfața electrică dintre sistemele de control și supapele hidraulice introduce moduri de defecțiune care îi încurcă pe tehnicieni care se concentrează doar pe cauzele mecanice. Arsarea bobinei solenoidului se numără printre cele mai raportate defecțiuni ale supapelor, dar analiza dezvăluie că problemele electrice rezultă de obicei din cauze rădăcină mecanică, mai degrabă decât defecțiuni electrice pure.

Electrovalvele AC (curent alternativ) demonstrează o cuplare deosebit de strânsă între comportamentul mecanic și cel electric. Impedanța bobinei depinde în primul rând de reactanța inductivă, care variază invers cu spațiul de aer din circuitul magnetic. Când tensiunea se aplică pentru prima dată la un solenoid AC, armătura se află la distanța maximă de fața polului, creând un spațiu maxim de aer și o inductanță minimă. Inductanța scăzută înseamnă impedanță scăzută, permițând curentului de pornire care poate atinge de 5 până la 10 ori curentul normal de reținere să circule prin înfășurările bobinei.

În condiții normale de funcționare, forța electromagnetică trage armătura închisă în câteva milisecunde. Intercalarea de aer care se prăbușește crește dramatic inductanța, crescând impedanța și scăzând curentul la niveluri sigure de stare stabilă. Întreaga secvență depinde de mișcarea mecanică liberă a ansamblului armăturii și bobinei. Dacă depunerile de lac, contaminarea cu particule sau legarea mecanică împiedică bobina să își finalizeze cursa, spațiul de aer rămâne deschis. Bobina continuă să atragă curent de pornire masiv la nesfârșit. Conform legii lui Joule (Q = I²Rt), căldura generată în bobină crește cu pătratul curentului. În câteva secunde până la câteva minute, izolația înfășurării se topește, provocând scurtcircuitații care generează și mai multă căldură până când bobina se defectează complet.

Acest mecanism explică de ce simpla înlocuire a unei bobine arsă fără a investiga lipirea mecanică garantează defecțiuni repetate. Noua bobină se arde imediat după alimentare dacă problema mecanică de bază persistă. Procedurile de diagnosticare trebuie să includă întotdeauna testarea de anulare manuală - împingerea fizică a bobinei supapei cu un actuator manual pentru a verifica mișcarea lină înainte de a presupune o defecțiune electrică.

Solenoizii DC (curent continuu) prezintă mai multe modele de defecțiune benigne, deoarece curentul lor depinde numai de tensiune și rezistență (I = V/R), independent de poziția armăturii. O supapă de curent continuu blocată mecanic pur și simplu nu reușește să se schimbe, dar rareori arde bobina. Defecțiunile solenoidului DC se datorează de obicei cauzelor electrice adevărate, cum ar fi supratensiunea care depășește valorile nominale cu mai mult de 10 la sută, temperatura ambientală excesivă care împiedică disiparea căldurii sau pătrunderea umidității care provoacă scurtcircuitari interne.

O altă interacțiune mecanico-electrică are loc în tubul central (ghid de armătură). Acest tub cu pereți subțiri izolează armătura de fluidul hidraulic, permițând în același timp trecerea fluxului magnetic. Un cuplu excesiv de instalare pe piulița de montare a solenoidului sau vârfurile de presiune anormale pot deforma tubul, creând puncte strânse care trage pe armătură. Solenoidul generează o forță insuficientă pentru a depăși această frecare adăugată, rezultând defecțiuni „energizate, dar fără mișcare”, care par electrice, dar provin din cauze mecanice.

Degradarea sigiliului și incompatibilitatea chimică

Etanșările reprezintă componentele cele mai vulnerabile din punct de vedere chimic din supapele de control direcțional. În timp ce piesele metalice rezistă la majoritatea fluidelor hidraulice, garniturile elastomerice pot suferi defecțiuni catastrofale atunci când sunt expuse la substanțe chimice incompatibile. Modul de defecțiune diferă complet de deteriorarea legată de uzură și apare adesea rapid după schimbarea fluidului sau înlocuirea etanșării cu materiale incorecte.

Atacul chimic se manifestă în primul rând prin umflare și înmuiere. Când materialul de etanșare nu este compatibil cu fluidul hidraulic, moleculele de fluid pătrund în matricea polimerică provocând expansiune volumetrică. Garnitura umflată depășește dimensiunile canelurii și creează interferențe ridicate cu piesele în mișcare. Garniturile din cauciuc nitrilic (NBR sau Buna-N) expuse la fluide rezistente la foc, precum Skydrol, demonstrează acest lucru în mod dramatic. NBR absoarbe lichidul și se umflă grav, transformându-se într-o masă moale, asemănătoare unui gel. Etanșarea extinsă generează o frecare enormă împotriva bobinei și poate împiedica complet funcționarea supapei în câteva ore. Forța de forfecare rupe bucățile din cauciucul înmuiat, creând resturi care astupă pasajele pilot și deteriorează componentele din aval.

Selectarea corectă a materialului de etanșare necesită potrivirea chimiei elastomerului cu fluidul hidraulic specific utilizat. Provocarea se intensifică în sistemele care se transformă din ulei mineral în fluide sintetice sau comută între diferite formulări rezistente la foc. Ceea ce funcționează perfect într-o aplicație provoacă eșec imediat în alta.

| Tip de fluid hidraulic | Nitril (NBR) | Fluorocarbon (Viton/FKM) | Cauciuc EPDM | Poliuretan |

|---|---|---|---|---|

| Ulei mineral | Excelent | Excelent | Daune severe | Excelent |

| Ester fosfat (Skydrol) | Daune severe | Moderat/Slab | Excelent | Daune severe |

| Apă glicol | Bun | Bun | Bun | Slab (hidroliza) |

| Ester biodegradabil (HEES) | Corect | Bun | Sărac | Corect |

Tabelul dezvăluie relații critice - EPDM funcționează excelent în sistemele de esteri fosforici, dar eșuează catastrofal în uleiul mineral, arătând modelul exact opus față de NBR. Garniturile cu fluorocarbon (Viton) oferă o compatibilitate largă, dar costă mult mai mult și prezintă doar performanțe moderate în unele fluide rezistente la foc. Tehnicienii trebuie să verifice codurile materialelor de etanșare în timpul întreținerii și să se asigure că piesele de schimb corespund chimiei fluidelor.

Aplicațiile de înaltă presiune introduc un mod de defectare a etanșării pur mecanic numit extrudare sau ronțăire. La presiuni care depășesc 20 MPa (3000 psi), inelele O se comportă mai mult ca fluide vâscoase decât solide elastice. Dacă jocul dintre piesele metalice asociate depășește limitele de proiectare din cauza uzurii sau a stivuirii toleranței de prelucrare, presiunea sistemului forțează cauciucul în spațiu. Pulsațiile de presiune fac ca porțiunea extrudată să se strângă în mod repetat și să se tragă înapoi. Marginile metalice acționează ca o foarfecă, tăind bucăți mici din etanșare cu fiecare ciclu de presiune. Garnitura deteriorată prezintă aspectul caracteristic mestecat pe partea de joasă presiune. Inginerii previn extrudarea în aplicațiile de înaltă presiune instalând inele de rezervă din PTFE (politetrafluoretilenă) pe partea de joasă presiune a fiecărui inel O, blocând fizic calea de extrudare.

Temperaturile extreme degradează și garniturile prin mecanisme care nu au legătură cu compatibilitatea chimică. Expunerea prelungită la căldură peste valoarea nominală a temperaturii etanșării cauzează întărirea și pierderea elasticității. Garnitura fragilă crapă sub compresie, creând căi permanente de scurgere. Temperaturile reci sub punctul de tranziție sticloasă produc o fragilitate similară. Sigiliile care se îndoaie la rece se pot fractura catastrofal. Specificațiile de temperatură din cataloagele de sigilii reprezintă criterii critice de selecție pe care echipele de întreținere le ignoră uneori.

Probleme de dinamică a fluidelor: cavitație și eroziune

Fluxul de fluid de mare viteză prin porturile și pasajele supapei creează forțe capabile să distrugă fizic suprafețele metalice. Aceste moduri de defectare dinamică a fluidului diferă de contaminare sau uzură, deoarece daunele provin de la fluidul însuși, mai degrabă decât de particule străine sau mișcări repetate.

Cavitația apare atunci când presiunea locală scade sub presiunea de vapori a fluidului hidraulic, făcându-l să fiarbă și să formeze bule de vapori. Conform principiului lui Bernoulli, viteza fluidului crește dramatic pe măsură ce trece prin deschiderea îngustă de la orificiul supapei, cu scăderea corespunzătoare a presiunii. Dacă această cădere de presiune aduce presiunea statică sub presiunea de vapori a fluidului la temperatura de funcționare, se formează rapid cavități de vapori în fluxul de lichid.

Faza distructivă începe atunci când aceste bule pline de vapori curg în aval în regiuni cu presiune mai mare. Incapabile să se susțină, bulele se prăbușesc violent într-un proces numit implozie. Fiecare bulă care se prăbușește generează un jet microscopic de mare viteză care poate atinge viteze supersonice și poate produce presiuni locale care depășesc câteva mii de bari. Când aceste microjeturi lovesc în mod repetat suprafețele metalice, ele erodează materialul printr-un mecanism similar cu tăierea cu jet de apă. Suprafețele deteriorate dezvoltă piesele spongioase caracteristice care distrug muchiile de măsurare prelucrate cu precizie de pe bobinele supapelor.

Operatorii pot detecta adesea cavitația înainte ca inspecția vizuală să dezvăluie daune, deoarece produce semnături acustice distinctive. Prăbușirea repetată a bulelor creează un zgomot care sună ca tremuratul pietrișului într-un recipient sau scârțâitul înalt. Sistemele care rulează în apropierea pragului de cavitație arată zgomot intermitent care vine și pleacă odată cu modificările de sarcină. Zgomotul se corelează direct cu eroziunea progresivă a metalului, făcând monitorizarea acustică un instrument de întreținere predictiv valoros.

Un mod de defectare înrudit, dar distinct, numit eroziune prin trefilare, afectează suprafețele de așezare a supapelor. Când o supapă trebuie închisă, dar nu se etanșează complet din cauza particulelor care țin scaunul deschis sau a deteriorării suprafeței, fluidul de înaltă presiune forțează prin spațiul microscopic la viteză extremă. Vitezele de curgere pot atinge sute de metri pe secundă prin aceste scurgeri minuscule. Jetul de fluid taie prin metal ca un cuțit de apă, sculptând caneluri înguste care seamănă cu zgârieturile din sârmă fină. Odată ce începe deteriorarea trefilării, zona de scurgere crește rapid și supapa își pierde toată capacitatea de menținere a presiunii.

Diferența de presiune pe valvă determină cavitația și intensitatea eroziunii. Inginerii proiectanți selectează supape cu capacitate de debit adecvată pentru a menține căderile de presiune în limite acceptabile. Operarea supapelor la diferențe de presiune mai mari decât valoarea nominală a acestora accelerează deteriorarea dinamică a fluidului. Sistemele cu linii de drenaj pilot inadecvate sau porturi blocate ale rezervorului creează contrapresiune care forțează bobina principală să funcționeze cu o scădere excesivă a presiunii, declanșând cavitația chiar dacă specificațiile sistemului par normale.

Instalare și factori de efort mecanic

Factorii mecanici legați de montarea supapei și de proiectarea sistemului creează moduri de defecțiune care îi încurcă pe cei care depanează, deoarece supapa pare defectă imediat după instalare, dar funcționează liber atunci când este scoasă din sistem. Aceste defecțiuni induse de instalare rezultă din deformarea elastică a corpului supapei sub presiunea forțelor de montare.

Supapele de control direcțional montate pe plăci auxiliare sau colectoare necesită o forță uniformă de strângere pe mai multe șuruburi de montare. Aplicarea neuniformă a cuplului face ca corpul supapei să se răsucească ușor. În timp ce această deformare poate măsura doar câțiva micrometri, ea devine critică pentru supape în care jocul dintre bobină și orificiu este de doar 2-5 micrometri. Un orificiu circular răsucit într-o elipsă va prinde bobina cilindrice în puncte opuse, crescând dramatic frecarea sau blocând complet bobina.

Semnătura defecțiunii se dezvăluie în mod clar - o nouă supapă care refuză să se schimbe atunci când este fixată cu șuruburi la sistem se mișcă liber atunci când este ținută în mână. Tehnicienii care nu sunt conștienți de acest mecanism dau vina pe producătorul de supape și inițiază returnări inutile în garanție. Cauza reală constă în procedura de instalare necorespunzătoare. Producătorii de supape specifică valorile cuplului și secvențele de strângere pentru montarea feroneriei. Respectarea acestor specificații menține geometria alezajului în limitele de toleranță. Un cuplu excesiv sau modelele de strângere colț la colț introduc stres de răsucire care ovalizează alezajul.

Planeitatea plăcii suport reprezintă un alt parametru critic de instalare. Dacă suprafața de montare prezintă ondulații sau zone înălțate din cauza stropilor de sudură sau a coroziunii, corpul supapei se conformează acestor nereguli atunci când este fixat cu șuruburi. Distorsiunea rezultată a corpului creează o nealiniere internă între bobină și orificiu. Inginerii specifică deviația maximă de planeitate, de obicei în jur de 0,025 mm (0,001 inci) pe suprafața de montare a supapei. Echipele de întreținere ignoră uneori această specificație, în special în timpul reparațiilor pe teren sau modificărilor sistemului.

Supapele tip cartuș instalate în cavitățile colectoarelor se confruntă cu provocări similare. Cuplul filetului și adâncimea cavității influențează ambele modul în care se așează cartușul. Firele suprastrânse pot deforma pereții subțiri ai corpului cartuşului. Adâncimea incorectă a cavităţii lasă cartuşul în tensiune sau comprimare, oricare dintre acestea distorsionând jocurile interne. Aceste erori de instalare se manifestă ca supape care au funcționat perfect pe bancul de testare, dar se lipesc sau se scurg atunci când sunt instalate în galeria de producție.

Vibrațiile și încărcarea șocurilor introduc solicitări dinamice care obosesc componentele metalice în timp. Supapele direcționale montate pe echipamente mobile sau pe mașini cu piston suferă forțe de accelerare care crapă boturile de montare, rup știfturile de reținere și slăbesc conexiunile filetate. Șocul mecanic de la ciocanul de berbec - supratensiuni de presiune create atunci când supapele se închid rapid - poate depăși presiunea nominală a supapei cu multipli. Presiunea repetă crește și întărește suprafețele metalice și provoacă fisuri de oboseală care în cele din urmă duc la ruperea carcasei sau ruperea bobinei.

Abordări de diagnosticare pentru defecțiunile supapelor de control direcțional

Depanarea eficientă necesită investigații sistematice care izolează mecanismul de defecțiune înainte de a înlocui componentele. Următoarea secvență de diagnosticare funcționează de la simple verificări externe la inspecție internă invazivă, minimizând timpul de nefuncționare în timp ce colectează date definitive despre cauza principală.

Inspecția vizuală și senzorială reprezintă primul pas. Scurgerile exterioare de lichid în jurul îmbinărilor carcasei sau al glandelor de etanșare indică defecțiunea inelului O. Urmele de arsuri sau plasticul topit de pe bobinele solenoidelor confirmă supraîncălzirea electrică. Mirosul distinct al izolației bobinei arse diferă semnificativ de mirosul normal de ulei hidraulic. Cavitația produce un zgomot caracteristic pe care tehnicienii instruiți îl recunosc imediat. Înregistrarea semnăturilor acustice de bază în timpul funcționării corecte permite compararea atunci când apar probleme.

Testarea de anulare manuală oferă diferențierea critică mecanică versus electrică. Aproape toate supapele direcționale cu solenoid includ un știft sau un buton manual care forțează mecanic bobina să se schimbe. Dacă supapa răspunde la acționarea manuală și sistemul funcționează normal, mecanismul supapei funcționează corect, iar problema constă în circuitele electrice de control. În schimb, incapacitatea de a muta manual bobina confirmă legarea mecanică de la contaminare, lac sau deformare. Acest test simplu durează câteva secunde, dar elimină ore de efort irosit urmărind modul greșit de defecțiune.

Verificarea electrică necesită măsurarea atât a rezistenței bobinei, cât și a tensiunii reale de funcționare. Citirile rezistenței care se încadrează în afara intervalului de specificații (de obicei 50-200 ohmi pentru bobinele DC, 10-50 ohmi pentru bobinele AC) indică deteriorarea bobinei. Cu toate acestea, doar rezistența spune o poveste incompletă. Măsurarea tensiunii la conectorul solenoidului sub sarcină dezvăluie căderea de tensiune din conexiuni slăbite sau cablaje subdimensionate. Un solenoid nominal pentru 24 VDC care primește doar 18 VDC din cauza rezistenței firului poate genera o forță insuficientă pentru a deplasa bobina împotriva forțelor de frecare și presiune. Forța electromagnetică variază în funcție de pătratul tensiunii (F ∝ V²), ceea ce face căderea de tensiune este deosebit de dăunătoare.

Cuantificarea scurgerilor interne necesită echipamente de testare hidraulice. Cea mai practică metodă pentru echipamentele mobile implică blocarea orificiilor supapelor și presurizarea lor individual în timp ce se măsoară debitul către rezervor. Compararea scurgerilor măsurate cu specificațiile producătorului determină dacă uzura internă a progresat dincolo de limitele acceptabile. Pentru echipamentele staționare, observarea deplasării actuatorului sub sarcină oferă o evaluare funcțională a scurgerilor. Un actuator care se extinde sau se retrage lent atunci când supapa se află în poziție neutră indică o scurgere internă excesivă, permițând presiunii să ajungă în camera greșită.

Imagistica termică oferă o tehnică non-invazivă pentru detectarea scurgerilor interne înainte ca acestea să devină critice. Fluxul de mare viteză prin spațiile de uzură mărite generează căldură prin clasificare. O cameră cu infraroșu care scanează corpul supapei dezvăluie puncte fierbinți în locații cu flux intern anormal. Diferențele de temperatură de 10-20°C deasupra zonelor înconjurătoare indică căi semnificative de scurgere. Această avertizare timpurie permite întreținerea programată înainte ca defecțiunea completă să oprească producția.

Laboratoarele de analiză a uleiului testează probe de fluid atât pentru contaminarea cu particule, cât și pentru degradarea chimică. Numărarea particulelor determină codul de curățenie ISO 4406 și identifică dacă sistemele de filtrare funcționează corect. Testarea numărului de aciditate dezvăluie nivelul de oxidare. Cel mai important pentru problemele legate de lac, solicitarea analizei MPC oferă o avertizare timpurie asupra formării depunerilor lipicioase înainte ca supapele să înceapă să se lipească. Un program cuprinzător de analiză a uleiului detectează problemele de contaminare înainte ca acestea să distrugă supapele scumpe.

| Voolu reguleerimine kiiruse reguleerimiseks | Cauza probabilă | Verificare de diagnosticare | Remediu |

|---|---|---|---|

| Supapa nu se schimbă | 1) Bobina arsă/deschisă 2) Bobina blocată de lac 3) Distorsiunea corpului |

1) Măsurați rezistența bobinei 2) Încercați anularea manuală 3) Slăbiți ușor șuruburile de montare |

1) Înlocuiți bobina și reparați lipirea 2) Curățați supapa, instalați filtrul de lac xt факторы, γ мәні (P₂ / P₁ <0.5) |

| Bobina arde în mod repetat | 1) Legarea bobinei cauzează o pornire de curent alternativ 2) Supratensiune 3) Rată de ciclu mare |

1) Verificați frecarea bobinei 2) Măsurați tensiunea la borne 3) Revizuiți logica de control |

3) Reveniți prin specificație 2) Alimentare corectă 3) Îmbunătățiți răcirea sau reduceți ciclurile |

| Derivarea actuatorului | 1) Uzură internă/scurgeri 2) Defecțiunea etanșării 3) Fluid contaminat |

1) Blocați porturile și măsurați scăderea presiunii 2) Verificați debitul conductei de retur 3) Testați curățenia fluidului |

1) Înlocuiți supapa 2) Înlocuiți garniturile 3) Filtrați uleiul la obiectivul ISO |

| Zgomot excesiv | 1) Cavitația CO₂, бу |

1) Analizați frecvența zgomotului 2) Inspectați fața armăturii pentru murdărie |

1) Creșteți contrapresiunea, eliminați aerul 2) Curăţaţi feţele stâlpilor sau comutaţi la DC |

Ghidul de depanare sintetizează relațiile simptom-cauză-soluție pe care tehnicienii de teren le întâlnesc cel mai frecvent. Urmărirea acestei abordări structurate reduce timpul de diagnosticare, în timp ce crește ratele de succes de remediere corectă pentru prima dată.

Trecerea către întreținerea predictivă

Înțelegerea mecanismelor de defecțiune permite trecerea de la întreținerea reactivă a defecțiunilor la strategiile de întreținere predictive bazate pe stare. În loc să aștepte ca supapele să se defecteze în timpul producției, abordările predictive detectează degradarea din timp și programează reparațiile în timpul nefuncționării planificate.

Stabilirea valorilor de bază ale performanței oferă baza pentru programele predictive. Înregistrarea noilor caracteristici ale supapei, inclusiv forța de acționare manuală, consumul de curent electric, rata de scurgere internă și semnătura acustică creează date de referință. Măsurătorile periodice care arată abaterea de la linia de bază declanșează investigația înainte de apariția eșecului complet.

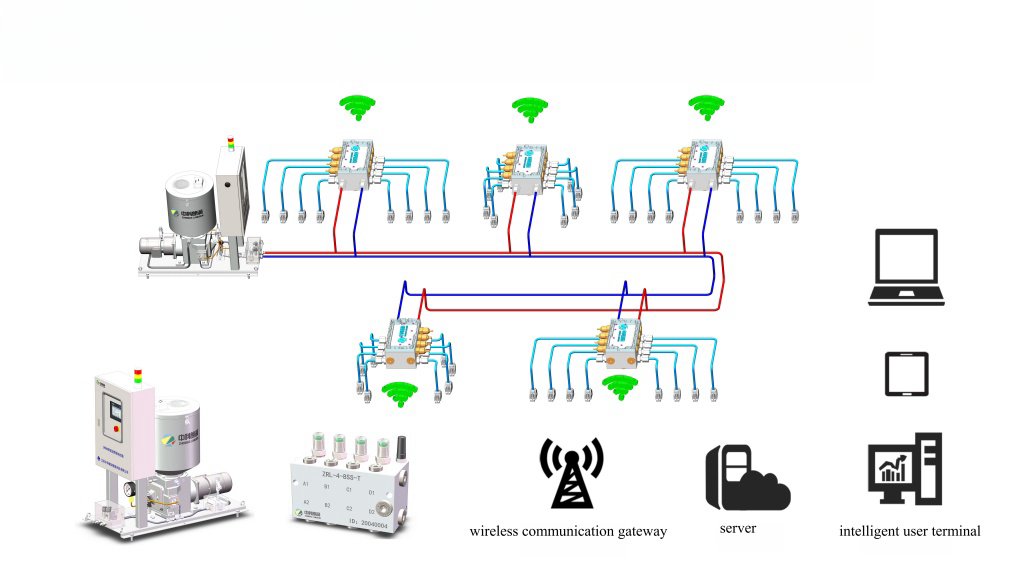

Controlul contaminării merită o atenție principală, având în vedere responsabilitatea sa pentru majoritatea defecțiunilor. Prelevarea regulată de probe de ulei, atât cu numărarea particulelor, cât și cu testarea MPC, detectează probleme înainte ca supapele să se blocheze. Sistemele care prezintă coduri de curățenie ISO care depășesc valorile țintă necesită inspecția imediată a sistemului de filtrare și eventual înlocuirea elementului de filtrare. Valorile MPC ΔE care depășesc 30 necesită instalarea unor sisteme electrostatice sau de îndepărtare a lacului pe bază de rășină.

Intervalele de înlocuire a componentelor ar trebui să reflecte condițiile reale de funcționare, mai degrabă decât perioadele de timp arbitrare. Supapele care ciclează de milioane de ori pe an necesită o înlocuire mai frecventă a etanșării decât supapele care funcționează rar. Temperatura, tipul de fluid și nivelurile de presiune influențează toate ratele de degradare. Colectarea datelor din istoricul defecțiunilor permite predicția statistică a duratei de viață personalizată pentru aplicații specifice. Unele operațiuni implementează contoare de cicluri ale supapelor care declanșează întreținerea pe baza utilizării reale, mai degrabă decât pe timpul calendaristic.

Instruirea personalului de întreținere în procedurile de instalare adecvate previne defecțiunile mecanice care îi frustrează pe cei care depanează. Crearea de proceduri documentate cu valori specificate de cuplu, secvențe de strângere și verificări de planeitate asigură rezultate consistente în schimburi și tehnicieni. Cheile dinamometrice trebuie calibrate regulat și necesare pentru toate lucrările de instalare a supapelor.

Evaluările proiectării sistemului pot identifica condițiile care accelerează uzura supapelor. Conductele de drenaj pilot inadecvate, supresoarele de șoc de presiune lipsă și dimensionarea incorectă a supapelor contribuie la defecțiunea prematură. Abordarea acestor probleme la nivel de sistem reduce frecvența defecțiunilor mai eficient decât simpla înlocuire a supapelor cu unități identice care se confruntă cu aceleași condiții dăunătoare.

Analiza cost-beneficiu favorizează puternic întreținerea predictivă pentru sistemele critice în care defecțiunea supapelor cauzează timpi de nefuncționare costisitoare. În timp ce programele de predicție necesită investiții în echipamente de testare și instruire, profitul vine prin eliminarea întreruperilor neplanificate, prelungirea duratei de viață a componentelor și reducerea costurilor de reparații de urgență. Instalațiile care implementează programe de predicție cuprinzătoare înregistrează de obicei defecțiuni legate de supape scădere cu 60-80% în decurs de doi ani.

Diferența de presiune pe valvă determină cavitația și intensitatea eroziunii. Inginerii proiectanți selectează supape cu capacitate de debit adecvată pentru a menține căderile de presiune în limite acceptabile. Operarea supapelor la diferențe de presiune mai mari decât valoarea nominală a acestora accelerează deteriorarea dinamică a fluidului. Sistemele cu linii de drenaj pilot inadecvate sau porturi blocate ale rezervorului creează contrapresiune care forțează bobina principală să funcționeze cu o scădere excesivă a presiunii, declanșând cavitația chiar dacă specificațiile sistemului par normale.

Defecțiunea supapei de control direcțional rezultă din mai multe mecanisme care interacționează mai degrabă decât din cauze izolate. Contaminarea domină statisticile de defecțiune, dar se manifestă prin diferite procese fizice - particulele dure provoacă uzură abrazivă, în timp ce depunerile moi de lac creează lipirea chimică. Defecțiunile electrice se datorează de obicei unei legături mecanice care împiedică funcționarea corectă a solenoidului. Degradarea etanșării reflectă incompatibilitatea chimică sau extrudarea mecanică mai des decât simpla îmbătrânire. Forțele dinamice fluidelor dăunează suprafețelor precise prin cavitație și eroziune cu viteză mare. Tensiunea de instalare introduce o distorsiune geometrică care leagă părțile în mișcare.

Prevenirea eficientă a defecțiunilor necesită o gândire la nivel de sistem care se extinde dincolo de supapă în sine. Curățenia fluidului conform standardelor ISO 4406 adecvate tipului de supapă formează fundația. Compatibilitatea chimică dintre garnituri și fluidul hidraulic previne defecțiunile catastrofale de umflare. Procedurile de instalare adecvate mențin degajările interne critice. Remedierea problemelor de proiectare a sistemului care creează cădere excesivă de presiune sau răcire inadecvată prelungește dramatic durata de viață a supapei.

Tranziția de la întreținerea reactivă la monitorizarea predictivă a stării separă operațiunile de înaltă performanță de cele afectate de defecțiuni neașteptate. Programele de analiză a uleiului, sondajele cu imagini termice și monitorizarea acustică detectează probleme în stadiile incipiente, când acțiunile corective costă puțin și nu necesită timpi de oprire de urgență. Înțelegerea fizicii și chimiei fundamentale din spatele defecțiunilor supapelor transformă întreținerea de la înlocuirea pieselor în inginerie de fiabilitate.