O supapă de control direcțională (DCV) este o componentă hidraulică sau pneumatică care gestionează traseul de curgere a fluidului de lucru într-un sistem de transmisie a puterii. Supapa controlează dacă fluidul curge, unde curge și când începe sau se oprește fluxul. Prin schimbarea acestor direcții de curgere, o supapă direcțională determină modul în care se mișcă dispozitivele de acționare precum cilindrii hidraulici sau motoarele, făcându-l centrul de comandă pentru orice circuit de alimentare cu fluide.

[Imaginea diagramei secțiunii transversale a supapei de control direcțional]Gândiți-vă la o supapă de control direcțională ca la un operator de comutator feroviar. Așa cum un comutator direcționează trenurile pe șine diferite, o supapă direcțională direcționează fluidul sub presiune către diferite porturi și canale. Această capacitate de direcționare permite unei singure pompe sau compresor să alimenteze mai multe dispozitive de acționare în diferite direcții și secvențe. Supapa se află între sursa de alimentare (pompa) și componentele de lucru (cilindri, motoare), traducând semnalele de control în mișcări precise ale fluidului.

În ingineria fluidelor, trei elemente fundamentale de control determină comportamentul sistemului: controlul direcției, controlul presiunii și controlul debitului. Supapa direcțională se ocupă exclusiv de prima responsabilitate, deși caracteristicile sale de comutare afectează direct ceilalți doi parametri. Atunci când o supapă direcțională își schimbă poziția, pot apărea vârfuri de presiune momentane, necesitând coordonarea cu supapele de limitare a presiunii. În mod similar, pasajele de curgere interne ale supapei influențează rezistența generală la curgere și eficiența energetică a sistemului.

Mecanismul de lucru: modele de bobină și poppet

Supapele direcționale realizează controlul debitului prin două modele mecanice principale: supape cu bobină și supape cu clapetă. Fiecare design oferă avantaje distincte în funcție de cerințele aplicației.

Funcționarea supapei cu bobină

Supapele cu bobină reprezintă cel mai comun design de control direcțional în sistemele hidraulice. Mecanismul de bază constă dintr-o bobină cilindrică prelucrată cu precizie care alunecă axial într-un orificiu la fel de precis. Bobina are suprafețe înălțate (secțiuni de etanșare) și caneluri încastrate (canale de curgere). Pe măsură ce bobina se mișcă, terenurile se aliniază sau blochează diferite porturi perforate în corpul supapei, creând sau rupând conexiunile fluidului.

Potrivirea între bobină și alezaj necesită o precizie la nivel de micrometru. Un joc tipic variază de la 5 la 25 de micrometri, în funcție de dimensiunea supapei și de presiunea nominală. Această toleranță strânsă permite bobinei să se miște liber, minimizând în același timp scurgerile interne. Jocul mic creează o peliculă subțire de ulei care asigură lubrifiere în timpul mișcării bobinei. Cu toate acestea, același joc face ca supapele cu bobină să fie în mod inerent predispuse la scurgeri interne, cu o anumită ocolire a fluidului de la camerele de înaltă presiune la cele de joasă presiune.

Această potrivire de precizie creează, de asemenea, vulnerabilitate. Particulele de contaminare care se apropie de dimensiunea de degajare se pot bloca între bobină și orificiu, provocând lipirea bobinei. Când bobina nu se poate mișca liber, supapa nu răspunde la semnalele de control, lăsând potențial actuatoarele în poziții neintenționate. Această sensibilitate explică de ce fiabilitatea supapei cu bobină se corelează direct cu nivelurile de curățare a fluidului hidraulic.

Construcția supapei cu clapetă

Supapele cu clapetă utilizează o abordare diferită de etanșare. Un element în formă de con sau în formă de bilă apasă pe un scaun potrivit pentru a bloca fluxul. Când forța de control ridică poppa de pe scaun, lichidul trece prin pasajul deschis. Contactul de etanșare metal-metal sau ranforsat cu elastomer realizează scurgeri zero sau aproape zero, făcând supapele cu clapetă ideale pentru circuitele care necesită menținerea presiunii pe termen lung, fără deriva.

Contactul de etanșare rigidă limitează aplicațiile supapelor cu clapetă în comparație cu modelele de bobină. Supapele cu clapetă funcționează în mod obișnuit ca dispozitive cu două poziții (deschise sau închise) și nu pot oferi cu ușurință funcțiile complexe de poziție medie sau capabilitățile de modulare a debitului ale supapelor cu bobină multiplă. Forța arcului și presiunea fluidului care trebuie depășite pentru a deschide clapeta au ca rezultat, de asemenea, forțe de acționare mai mari și, uneori, un răspuns mai lent în comparație cu modelele de bobină echilibrate.

| Caracteristică | Supapă cu bobină | Supapă cu clapetă |

|---|---|---|

| Performanța scurgerilor | Scurgeri interne scăzute prezente (5-50 ml/min tipic) | Scurgeri zero sau aproape zero |

| Complexitatea poziției | Poate atinge 2, 3 sau mai multe poziții cu diferite funcții medii | Limitat de obicei la funcționarea în 2 poziții |

| Viteza de comutare | Răspuns rapid (10-50 ms tipic) | Răspuns moderat datorită forțelor arcului și de presiune |

| Sensibilitatea la contaminare | Sensibilitate ridicată; necesită ISO 4406 18/16/13 sau mai curat | Sensibilitate mai scăzută; mai tolerant la contaminarea cu particule |

| Menținerea presiunii | Scăderea treptată a presiunii din cauza scurgerilor interne | Menține presiunea pe termen nelimitat |

Clasificare după Port și Configurație Poziție

Metoda standard din industrie pentru clasificarea supapelor direcționale folosește o convenție de denumire „poziție M cu N căi”. Acest sistem descrie cu precizie conectivitatea și funcționalitatea supapelor.

Primul număr (N) indică numărul de porturi sau „căi” în care supapa asigură conexiunile externe. Aceste porturi servesc funcții specifice. În sistemele hidraulice, desemnările comune ale porturilor includ P pentru alimentarea cu presiune, A și B pentru conexiunile la camerele de acţionare, T pentru returul rezervorului și, uneori, X și Y pentru semnalele de comandă pilot. Supapele pneumatice urmează convenții similare cu porturi numerotate conform standardelor ISO 5599.

Al doilea număr (M) specifică câte poziții stabile poate menține bobina sau elementul supapei. Fiecare poziție creează o configurație internă diferită a căii de flux prin conectarea anumitor porturi în timp ce blochează altele. O supapă poate conecta P la A într-o poziție, apoi poate conecta P la B într-o altă poziție, direcționând fluidul către părțile opuse ale unui cilindru.

Configurații comune ale supapelor

**Supapele cu 2 căi și 2 poziții (2/2)** funcționează ca comenzi simple de pornire-oprire. O singură poziție blochează complet fluxul; celălalt permite trecerea curgerii. Aceste supape apar în aplicații precum circuitele de blocare a mașinii sau controlul de bază al cilindrului unde numai mișcarea înainte necesită putere.

**Supapele cu 3 căi și 2 poziții (3/2)** se potrivesc cilindrilor cu acțiune simplă sau actuatoarelor cu retur cu arc. Supapa conectează alternativ presiunea la actuator (extinde-l) sau conectează actuatorul la rezervor (permițând retragerea acţionată de arc). Mulți cilindri pneumatici folosesc acest aranjament, deoarece aerul comprimat este evacuat în atmosferă, mai degrabă decât să se întoarcă într-un rezervor.

**Supapele cu 4 căi cu 3 poziții (4/3)** reprezintă cea mai versatilă configurație pentru hidraulica industrială. Aceste supape controlează cilindrii cu dublă acțiune sau motoarele bidirecționale. Cele trei poziții asigură de obicei extinderea, retragerea și o condiție centrală. Designul poziției centrale determină comportamentul critic al sistemului atunci când supapa se află în poziție neutră.

Configurațiile de poziție centrală diferite servesc unor scopuri distincte. Un „O” sau un centru închis blochează toate cele patru porturi, blocând hidraulic actuatorul în poziție, dar blocând și ieșirea pompei fără cale de curgere. Acest lucru necesită un mecanism separat de descărcare a pompei. Un „H” sau un centru deschis conectează toate porturile împreună, permițând actuatorului să plutească liber în timp ce pompa circulă fluidul în rezervor la presiune minimă. Un centru „P” sau tandem blochează porturile de lucru (A și B) pentru a menține poziția actuatorului în timp ce conectează pompa la rezervor pentru descărcare. Inginerii selectează configurațiile centrului în funcție de faptul dacă au nevoie de menținerea poziției, de mișcare liberă sau de descărcarea pompei în condiții neutre.

**Supapele cu 5 căi** apar de obicei în aplicațiile pneumatice, oferind alimentare cu presiune, două orificii de lucru și două orificii de evacuare separate. Evacuările duble permit controlul independent al ventilației la capătul cilindrului, ceea ce contează când contrapresiunea afectează comportamentul actuatorului sau când evacuarea unei camere a cilindrului trebuie să fie direcționată separat din motive de zgomot sau contaminare.

| Tip supapă | Funcții de port | Capacitate de poziție | Aplicații comune |

|---|---|---|---|

| 2/2 supapă | P (presiune), A (ieșire) | Deschis/Închis | Blocare de siguranță, control simplu on-off, izolarea alimentării pilotului |

| Supapă 3/2 | P, A, T (rezervor/evacuare) | Presurizare/Evacuare | Cilindri cu acțiune simplă, cleme pneumatice, servomotoare cu retur cu arc |

| Supapă 4/3 | P, A, B, T | Extinde/Menține/Retrage | Cilindri cu dublă acțiune, motoare hidraulice, sisteme de poziționare |

| Supapă 5/2 | P, A, B, EA, EB (evacuare) | Extinde/Retrage | Cilindri pneumatici cu control separat al evacuarii |

| Supapă 5/3 | P, A B, LI, OB | Extinde/Centra/Retrage | Secvențe pneumatice complexe care necesită funcții de poziție medie |

Metode de acționare: modul în care supapele primesc semnalele de control

Supapele direcționale se schimbă între poziții folosind diferite mecanisme de acționare. Alegerea depinde de distanța de control, cerințele de automatizare, sursele de energie disponibile și nevoile de viteză de răspuns.

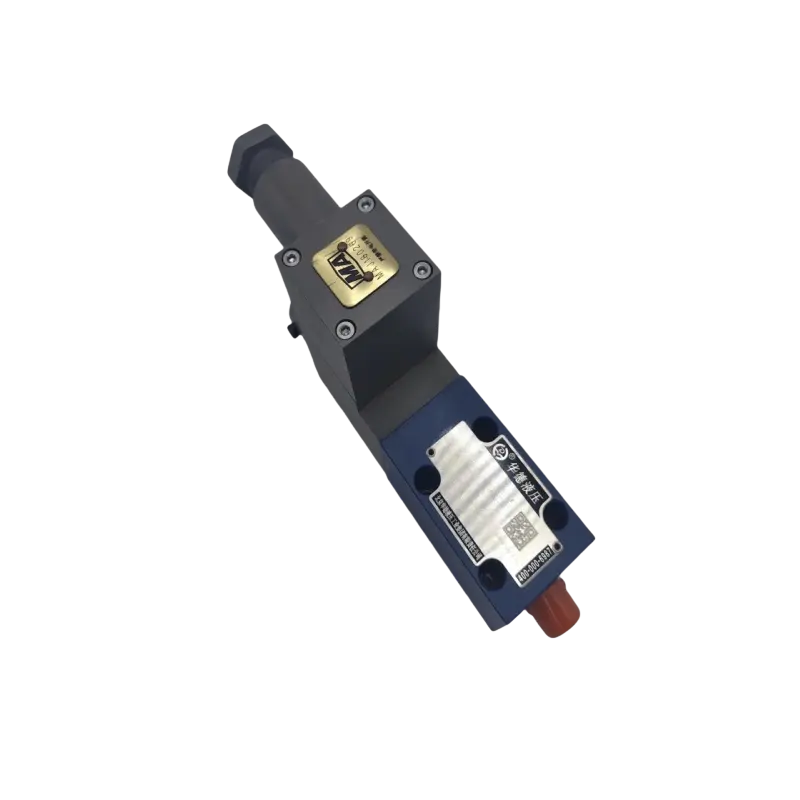

Acţionare manuală

Operarea manuală prin pârghii, butoane sau pedale asigură control mecanic direct. Aceste metode se potrivesc aplicațiilor în care operatorii lucrează în apropierea echipamentului sau unde contează controlul simplu și fiabil, fără dependențe electrice. Unele supape acționate manual includ mecanisme de blocare care mențin poziția selectată până când operatorul o schimbă din nou. Altele folosesc revenirea cu arc, centrarea automată atunci când operatorul eliberează controlul.

Acționare cu solenoid (electromagnetic).

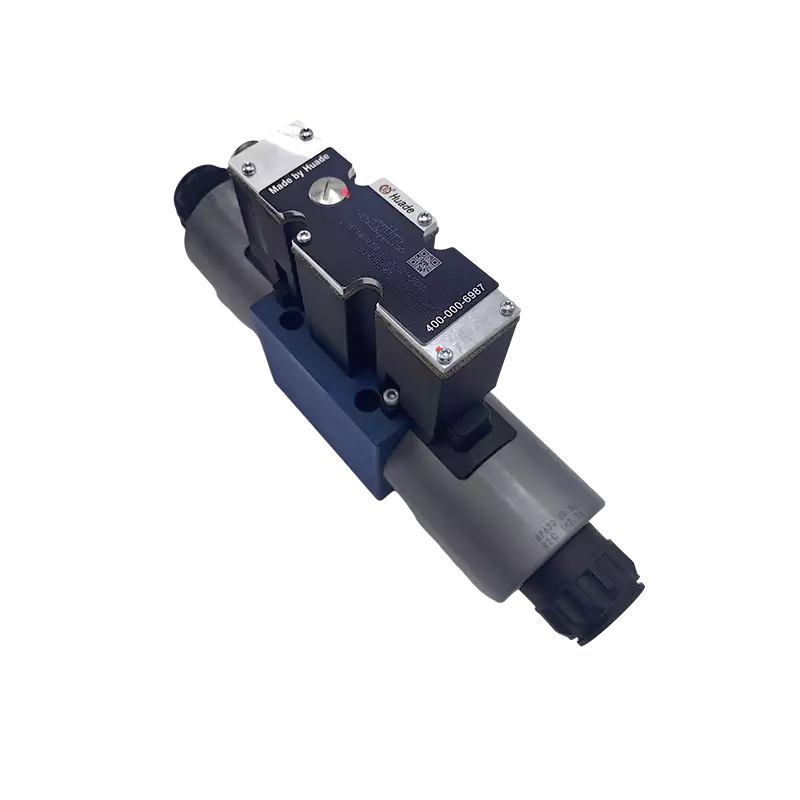

Acționarea solenoidului domină sistemele automate moderne. O bobină electromagnetică generează forță magnetică care trage un piston, care apoi schimbă bobina supapei. Solenoizii permit controlul de la distanță și integrarea cu controlere logice programabile (PLC) sau alte sisteme electronice de control.

Solenoizii funcționează fie cu curent alternativ (AC) fie cu curent continuu (DC). Solenoizii de curent continuu asigură o cuplare mai lină cu șocuri mecanice și zgomot mai puține în comparație cu solenoizii de curent alternativ. Forța magnetică din bobinele DC rămâne constantă, în timp ce solenoizii AC experimentează fluctuații de forță la frecvența liniei (50 sau 60 Hz) provocând vibrații și bâzâituri. Din acest motiv, modelele de supape industriale încorporează adesea circuite redresoare interne chiar și atunci când supapa este alimentată cu curent alternativ. Redresorul convertește intrarea AC în DC, conducând solenoidul cu un curent continuu neted, menținând în același timp compatibilitatea cu sistemele de alimentare AC ale instalației.

Timpul de răspuns pentru supapele solenoide variază de obicei între 15 și 100 de milisecunde, în funcție de dimensiunea supapei, rigiditatea arcului și puterea solenoidului. Răspunsul mai rapid necesită solenoizi mai puternici, ceea ce crește consumul de energie electrică și generează mai multă căldură. Aplicații precum ciclul rapid sau secvențele precise de sincronizare necesită specificații ale solenoidului pentru a echilibra viteza cu cerințele de putere și limitele de temperatură a bobinei.

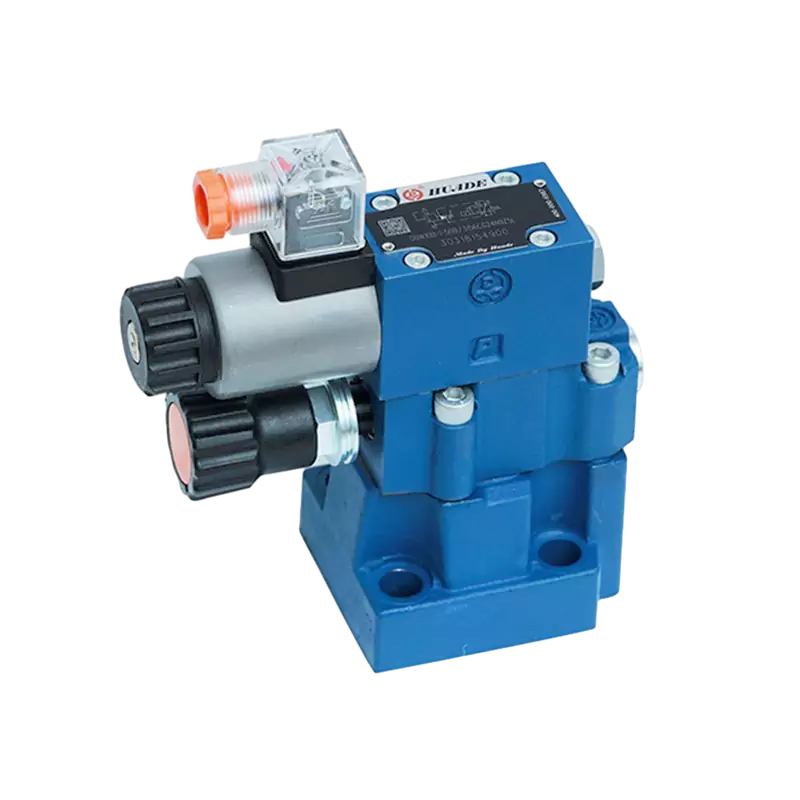

Acţionare pilot

Acţionarea pilot utilizează presiunea fluidului în sine pentru a schimba supapa. Mici supape pilot (adesea acţionate cu solenoid) direcţionează presiunea de control către camerele de la fiecare capăt al bobinei supapei principale. Diferența de presiune pe bobină generează forță care o deplasează în poziția comandată. Acest aranjament oferă un efect de multiplicare a forței, permițând un mic semnal electric către o supapă pilot pentru a controla o supapă principală mult mai mare care gestionează debit și presiune ridicate.

Supapele acționate cu pilot depășesc limitele practice de dimensiune și putere ale acționării directe a solenoidului. Electrovalvele cu acțiune directă rareori depășesc capacitatea de debit de 100 litri pe minut, deoarece bobinele mai mari necesită forțe electromagnetice proporțional mai mari pentru a se deplasa împotriva forțelor arcului și ale fluidului. Funcționarea pilot se ocupă de debite care depășesc 1000 de litri pe minut utilizând supape pilot cu solenoid compact care consumă doar 10-20 wați de putere electrică.

Designul în două etape schimbă viteza de răspuns cu multiplicarea forței. O supapă obișnuită acționată cu pilot răspunde în 50-150 de milisecunde, comparativ cu 15-50 de milisecunde pentru supapele cu acțiune directă de dimensiuni similare. Întârzierea provine din timpul necesar pentru presurizarea și depresurizarea camerelor pilot pe măsură ce bobina se mișcă. Pentru multe aplicații industriale, acest compromis se dovedește acceptabil având în vedere îmbunătățirea dramatică a capacității de gestionare a fluxului.

Înțelegerea simbolurilor supapelor ISO 1219

Schemele de putere fluidă folosesc simboluri standardizate definite de ISO 1219 pentru a reprezenta funcțiile supapei fără a afișa detaliile fizice de construcție. Acest limbaj simbolic permite inginerilor din întreaga lume să citească și să proiecteze circuite hidraulice și pneumatice, indiferent de barierele lingvistice sau de producătorii de componente specifice.

În notația ISO 1219, fiecare poziție a supapei apare ca o casetă pătrată. O supapă cu trei poziții arată trei casete adiacente. Porturile se conectează la linii care se extind din cutiile cele mai exterioare. În interiorul fiecărei casete, săgețile indică căile de curgere active în acea poziție, în timp ce porturile blocate arată joncțiuni în T sau linii continue. Metodele de acționare apar ca simboluri la capetele ansamblului cutiei - triunghiuri pentru solenoizi, dreptunghiuri cu linii diagonale pentru pârghiile manuale sau simboluri cu arc pentru mecanismele de întoarcere cu arc.

Citirea unui simbol de supapă necesită identificarea casetei care reprezintă poziția curentă sau neutră, apoi urmărirea porturilor care se conectează prin acea cutie. Când supapa se schimbă într-o altă poziție, cutia adiacentă alunecă peste (din punct de vedere conceptual) și căile de curgere afișate în acea casetă devin active. Această metodă vizuală comunică rapid logica supapei fără a necesita înțelegerea detaliată a geometriei interne a bobinei sau a aranjamentelor de etanșare.

Aplicații industriale în diferite sectoare

Supapele direcționale permit controlul automat al mișcării în nenumărate procese industriale. Aplicațiile lor se întind de la echipamente masive de construcții la sisteme de producție de precizie.

- Hidraulica mobilase bazează în mare măsură pe supapele direcționale pentru a coordona funcții multiple. Un operator de excavator controlează funcțiile brațului, brațului, cupei și balansării printr-un banc de supape direcționale, fiecare reglând un cilindru hidraulic sau un motor diferit.

- Automatizarea producțieifolosește supape direcționale pentru a ordona operațiuni precum strângerea, presarea și transferul pieselor. O stație de sudare robotizată poate folosi zeci de supape direcționale pentru a poziționa piesele de prelucrat, pentru a activa clemele și pentru a controla dispozitivele de acționare a vârfurilor de sudură.

- Ate-balbulautilizați supape direcționale pentru operațiuni de amestecare, control porți și deviator și funcții de oprire de urgență. O supapă direcțională poate direcționa fluidul de proces între diferite rezervoare sau poate redirecționa fluxul în condiții anormale.

- Aplicații marine și offshorenecesită supape direcționale care să reziste la medii corozive și să mențină funcționarea pe perioade îndelungate fără întreținere. Sistemele de conducere a navei și echipamentele submarine depind de supape de control direcționale robuste.

Parametri de performanță și criterii de selecție

Selectarea unei supape direcționale adecvate necesită potrivirea mai multor specificații de performanță la cerințele aplicației.

Presiune maximă de operare

Presiunea nominală indică presiunea maximă susținută pe care corpul supapei și garniturile o pot suporta fără defecțiuni sau scurgeri excesive. Supapele direcționale hidraulice au o valoare de obicei între 210 și 420 bari (3000-6000 psi) pentru aplicații industriale, cu modele specializate care ating 700 bar sau mai mult pentru echipamentele mobile grele. Supapele pneumatice funcționează de obicei la presiuni mult mai mici, de la 6 la 10 bar (87-145 psi), potrivindu-se cu sistemele standard de aer comprimat.

Presiunea nominală trebuie să depășească presiunea maximă a sistemului, inclusiv orice vârfuri de presiune care apar în timpul schimbărilor de sarcină sau pornirii pompei. O marjă de siguranță de 25-30% peste presiunea normală de funcționare oferă protecție rezonabilă împotriva tranzitorii neașteptate.

Capacitatea debitului și căderea de presiune

Capacitatea de debit (Q) specifică debitul maxim pe care îl poate trece supapa, menținând în același timp căderea de presiune și creșterea temperaturii acceptabile. Căderea de presiune (ΔP) reprezintă pierderea de presiune între porturile de intrare și de evacuare la debitul nominal. Această pierdere se transformă în căldură și energie irosită.

Relația dintre debit, căderea de presiune și pierderea de putere urmează ecuația:

În cazul în care pierderea de putere apare în wați, când debitul folosește litri pe minut și căderea de presiune folosește bari (cu factori de conversie corespunzători ai unității). Supapele direcționale moderne de înaltă eficiență realizează debite nominale de 60-100 litri pe minut cu scăderi de presiune sub 1 bar. Acest design cu cădere scăzută de presiune reduce generarea de căldură și cerințele de putere ale pompei, îmbunătățind direct eficiența energetică a sistemului și reducând cerințele sistemului de răcire.

De exemplu, o supapă care trece cu 80 de litri pe minut cu o cădere de presiune de 2 bari consumă aproximativ 266 de wați (80 L/min × 2 bar × 16,67 W/bar/LPM). Reducerea căderii de presiune la 0,5 bar reduce această pierdere la 67 de wați, economisind 199 de wați continuu în timpul funcționării. Peste mii de ore de funcționare, această diferență se traduce prin costuri semnificative de energie și reducerea degradării uleiului de la căldură.

Timpul de răspuns și caracteristicile de comutare

Timpul de răspuns măsoară intervalul dintre aplicarea semnalului de control și schimbarea completă a poziției supapei. Răspunsul rapid permite inversarea rapidă a mișcării și sincronizarea precisă în secvențe automate. Cu toate acestea, comutarea extrem de rapidă poate genera vârfuri de presiune distructive (ciocan de berbec) atunci când se oprește brusc coloanele de fluid de mare viteză.

Supapele direcționale avansate încorporează caracteristici de schimbare soft sau rampă care controlează accelerația bobinei în timpul schimbărilor de poziție. Aceste caracteristici încetinesc în mod intenționat mișcarea inițială a bobinei pentru a redirecționa treptat fluxul, apoi completează rapid schimbarea odată ce viteza fluidului a scăzut. Rezultatul combină un timp de răspuns rezonabil cu o încărcare redusă a șocurilor asupra componentelor sistemului.

| Parametru | Gama tipică | Răspuns la pas (de la 0 la 90%) |

|---|---|---|

| Presiune maximă | 210-420 bar (hidraulic) 6-10 bar (pneumatic) |

Determină integritatea structurală și fiabilitatea etanșării sub sarcină |

| Debitul nominal (Q) | 20-400 L/min (industrial comun) | Trebuie să îndeplinească cerințele privind turația actuatorului la presiunea de funcționare |

| Căderea de presiune (ΔP) | 0,5-2 bari la debitul nominal | Afectează direct eficiența energetică și generarea de căldură |

| Timp de răspuns | 15-150 ms în funcție de tipul de acționare | Influențează timpul ciclului și precizia mișcării |

| Scurgeri interne | 5-50 ml/min (supape cu bobină) | Afectează precizia poziționării și încărcarea termică în timpul menținerii |

| Temperatura de operare | -20°C până la +80°C (standard) -40°C până la +120°C (extins) |

Limitează intervalul de vâscozitate a fluidului și selecția materialului de etanșare |

Ghid de întreținere preventivă

Interfețele de montare mecanică urmează standardele ISO 4401 (cunoscute anterior ca standarde CETOP sau NFPA). Dimensiunile obișnuite includ NG6 (numit și D03), NG10 (D05) și NG25 (D08), numărul indicând modelul șuruburilor suprafeței de montare și dimensiunea portului. Montarea standardizată asigură interschimbabilitatea între producători și simplifică proiectarea sistemului folosind blocuri colectoare modulare.

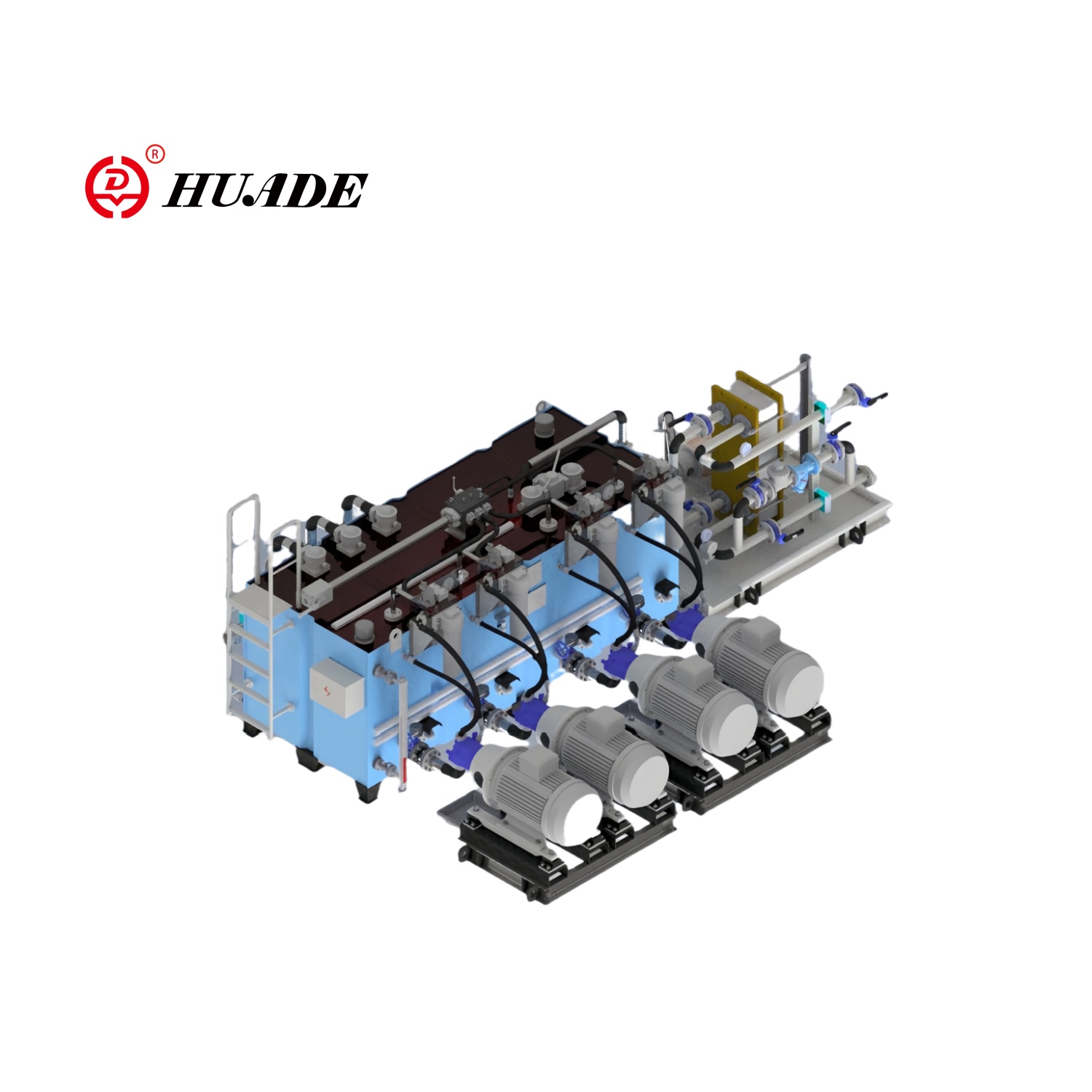

Montarea colectorului concentrează mai multe supape pe un singur bloc prelucrat din aluminiu sau oțel care conține canale de curgere interne. Această abordare elimină conductele externe dintre supapă și porturile actuatorului, reducând punctele potențiale de scurgere, îmbunătățind densitatea ambalajului și permițând canale de curgere interne optimizate cu turbulențe și pierderi de presiune minime.

Control avansat: valve proporționale și servovalve

În timp ce supapele direcționale pornit-oprit oferă un control adecvat pentru multe aplicații, unele sisteme necesită ajustarea continuă a debitului și direcției, mai degrabă decât comutare discretă.

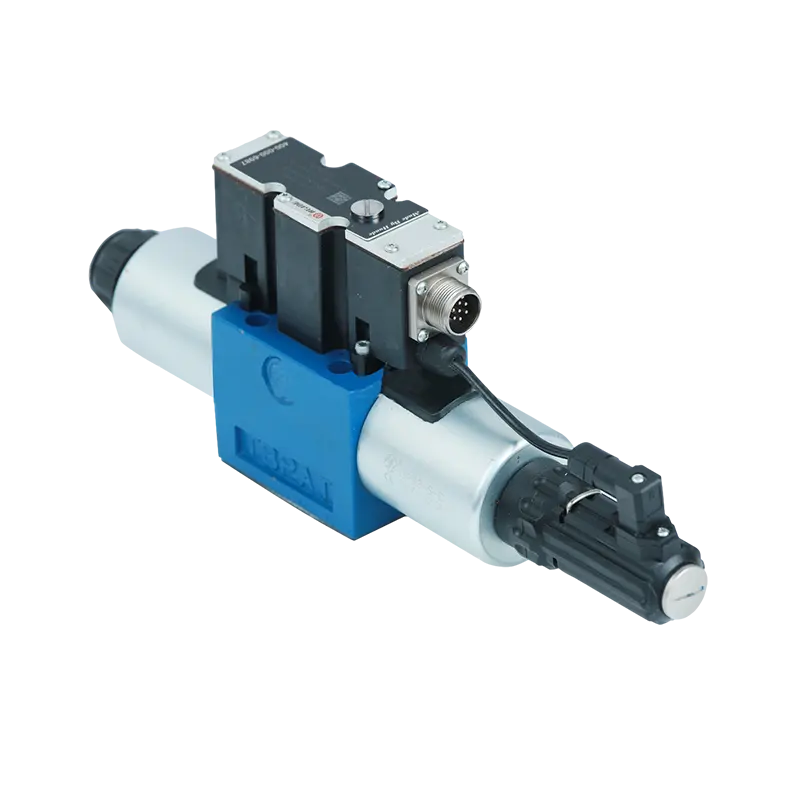

Tehnologia supapelor proporționale

Supapele direcționale proporționale folosesc solenoizi cu forță variabilă sau motoare cuplu pentru a poziționa bobina în mod continuu, mai degrabă decât doar în pozițiile finale. Deplasarea bobinei devine proporțională cu semnalul curentului de intrare, permițând controlul infinit variabil al debitului în domeniul supapei. Această capacitate permite accelerarea și decelerația lină, controlul precis al vitezei și manipularea blândă a sarcinii imposibilă cu supapele de comutare.

Supapele proporționale de înaltă performanță încorporează senzori de feedback de poziție, de obicei transformatoare diferențiale variabile liniare (LVDT) care monitorizează poziția reală a bobinei. Un controler în buclă închisă compară poziția comandată cu poziția reală, ajustând curentul solenoidului pentru a elimina eroarea de poziție. Acest mecanism de feedback realizează o poziționare precisă a bobinei în ciuda variațiilor de frecare, a forțelor de presiune și a efectelor temperaturii.

Supapele proporționale moderne prezintă histerezis sub 1% din cursa completă. Histerezisul reprezintă diferența de poziție atunci când se apropie de o țintă din direcțiile crescătoare versus descrescătoare. Histerezisul scăzut asigură un răspuns constant indiferent de direcția anterioară de mișcare a bobinei, esențială pentru controlul precis al mișcării și prevenirea oscilației poziției.

Unele supape proporționale folosesc principii de feedback al presiunii, detectând presiunea de sarcină a actuatorului și modulând debitul pentru a compensa modificările de sarcină. Această compensare a presiunii menține o viteză mai consecventă a actuatorului sub sarcini variabile, fără a necesita compensatoare externe de debit. Tehnica îmbunătățește rigiditatea sistemului și precizia controlului în aplicații precum mașinile de testare a materialelor sau presele de formare în care încărcăturile se modifică în timpul ciclului de lucru.

PRV-en dimentsio-parametro kritikoa eskuragarri dagoen presio-jaitsierarekin emari maximoan behar den emari-koefizientea (Cv) da. Tamaina gutxitzeak gaitasun nahikoa ez du eragiten. Gehiegizko neurriak funtzionamendu ezegonkorra dakar, non balbulak ehizatzen dituena, finkatutako puntuaren inguruan oszilatuz, leunki finkatu beharrean.

Servovanele reprezintă cel mai înalt nivel de performanță în tehnologia de control direcțional. Aceste dispozitive realizează răspunsuri în frecvență care depășesc 100 Hz cu rezoluția poziției sub 0,1% din cursă. Suprafețele de control al zborului aerospațial, sistemele de direcție a navelor navale și mașinile de testare a materialelor care trebuie să controleze cu precizie forța sau poziția la frecvențe înalte se bazează pe capacitățile supapelor servo.

Modelele de servovalve folosesc de obicei o construcție în două trepte, cu un mecanism de duză-clapă sau țeavă de jet de prima etapă care controlează poziția bobinei din a doua etapă. Prima treaptă oferă precizie ridicată cu putere minimă, în timp ce a doua treaptă oferă capacitatea de debit necesară pentru actuatoare. Cu toate acestea, degajările înguste și orificiile mici din modelele de primă etapă fac servovalvele extrem de sensibile la contaminare. Cerințele de curățenie a fluidului specifică adesea codurile ISO 4406 de 16/14/11 sau mai curat - mult mai stricte decât 18/16/13 acceptabil pentru supapele direcționale standard.

Siguranța în medii periculoase

Supapele industriale care funcționează în atmosfere explozive necesită o certificare specială pentru a preveni sursele de aprindere. Certificarea ATEX (Atmosphères Explosibles) pentru piețele europene și standardele echivalente IECEx pentru aplicații internaționale specifică cerințele de proiectare pentru componentele electrice precum solenoizii în medii potențial explozive.

Supapele direcționale protejate împotriva exploziilor folosesc carcase rezistente la flacără care conțin orice scânteie internă sau suprafață fierbinte, prevenind aprinderea gazelor externe. Carcasa solenoidului folosește o construcție robustă cu suprafețe de împerechere prelucrate special care împiedică propagarea flăcării chiar dacă are loc aprinderea internă. Unele modele folosesc circuite intrinsec sigure care limitează energia electrică la niveluri incapabile de aprindere în condiții de defecțiune.

Aceste supape certificate de siguranță permit tehnologia de control proporțional în fabricile de procesare chimică, rafinăriile de petrol, producția farmaceutică și operațiunile miniere în care materialele combustibile prezintă riscuri constante de explozie. Integrarea capacității avansate de control cu standarde riguroase de siguranță demonstrează modul în care tehnologia modernă a supapelor servește aplicațiilor solicitante și periculoase.

Moduri comune de defecțiune și practici de întreținere

În ciuda designului atent, supapele direcționale se confruntă cu moduri de uzură și defecțiune care afectează performanța și siguranța sistemului. Înțelegerea acestor mecanisme de defecțiune ghidează strategiile eficiente de întreținere.

Lipirea bobinei și contaminarea

Blocarea bobinei reprezintă cea mai frecventă defecțiune a supapelor direcționale în sistemele hidraulice. Condiția apare atunci când frecarea dintre bobină și alezaj depășește forța de acționare disponibilă, împiedicând mișcarea bobinei. Cauzele fundamentale includ particulele de contaminare depozitate în spațiile libere, depunerile de lac de la uleiul hidraulic oxidat, coroziunea umidității și marcajul mecanic de la pătrunderea anterioară a particulelor.

Controlul contaminării oferă principala apărare împotriva lipirii bobinei. Curățarea fluidului hidraulic trebuie să îndeplinească sau să depășească specificațiile producătorului de supape, necesitând de obicei filtrarea conform codurilor de curățenie ISO 4406 între 18/16/13 pentru supape standard și 16/14/11 pentru supape proporționale. Aceste coduri specifică numărul maxim de particule la dimensiuni de 4, 6 și 14 micrometri per 100 de mililitri de fluid. Fiecare creștere în trei pași a numărului de cod reprezintă o dublare a concentrației de particule.

Temperatura de funcționare afectează ratele de contaminare. Sistemele hidraulice care funcționează peste 80°C accelerează oxidarea uleiului, producând lac și nămol care acoperă bobinele supapelor și limitează mișcarea. Capacitatea sistemului de răcire trebuie să mențină temperatura uleiului în intervalul 40-65°C pentru o durată optimă de viață și fiabilitate a supapei. Excursiile de temperatură în perioadele de mare cerere sau dimensionarea inadecvată a răcitorului degradează treptat curățenia sistemului chiar și cu o filtrare adecvată.

Progresia scurgerilor interne

Scurgerile interne dincolo de bobinele cresc treptat pe măsură ce suprafețele se uzează în timpul funcționării normale. Ratele de scurgere acceptabile pentru noile supape cu bobină variază de la 5-20 mililitri pe minut, în funcție de dimensiunea și designul supapei. Pe măsură ce uzura progresează, scurgerea poate ajunge la 50-100 mililitri pe minut înainte de a necesita înlocuirea supapei.

Scurgerile interne excesive se manifestă ca mișcare mai lentă a actuatorului, incapacitatea de a menține presiunea în timpul perioadelor de menținere și încălzirea crescută a uleiului din circulația debitului intern. Testarea scurgerilor implică măsurarea debitului din porturile blocate sau compararea vitezelor actuatorului sub sarcină cu măsurătorile de bază. Monitorizarea progresivă detectează tendințele de uzură înainte de apariția defecțiunilor critice.

Defecțiuni electrice și solenoide

Bobinele solenoidului se defectează din cauza suprasolicitarii electrice, suprasarcină termică, pătrunderea umezelii sau daune mecanice. Solenoizii cu funcționare continuă cu un ciclu de funcționare de 100% pot funcționa nedefinit la tensiunea nominală și la temperatura ambientală maximă. Solenoizii cu funcționare intermitentă necesită perioade de oprire pentru răcire și nu se vor supraîncălzi dacă sunt ciclați prea rapid sau sunt menținuți sub tensiune în mod continuu.

Variațiile de tensiune în afara intervalului specificat (+/-10% tipic) accelerează defectarea bobinei. Tensiunea scăzută reduce forța magnetică, cauzând potențial deplasare incompletă a bobinei sau răspuns lent. Tensiunea excesivă crește consumul de curent și generarea de căldură, degradând izolația bobinei până când apar scurtcircuite. Defecțiunile redresorului la supapele alimentate cu curent alternativ determină un comportament neobișnuit al bobinei, deoarece AC nerectificat ajunge la solenoidul DC, creând forțe magnetice oscilante și încălzire excesivă.

Procedurile de diagnosticare pentru defecțiuni suspectate ale solenoidului includ măsurarea rezistenței (comparând cu valorile de pe plăcuța de identificare), verificarea tensiunii la conexiunea solenoidului în timpul încercării de funcționare și testarea de anulare manuală pentru a izola electrice de problemele mecanice. Multe supape industriale proporționale și acţionate cu pilot includ mecanisme manuale care permit schimbarea mecanică a bobinei chiar și atunci când sistemele electrice defectează, oferind funcționalitate critică de urgență.

| Modul de eșec | Cauze tipice | Simptome | Metoda de diagnosticare |

|---|---|---|---|

| Lipirea bobinei | Contaminare, acumulare de lac, coroziune, marcare mecanică | Niciun răspuns la semnalele de control, mișcare neregulată, schimbare lentă sau incompletă | Test de anulare manuală, analiza curățeniei uleiului, inspecție vizuală după dezasamblare |

| Scurgeri interne excesive | Uzură bobină/alezaj, zgârieturi la suprafață, degradare a etanșării | Viteza lentă a actuatorului, scăderea presiunii în timpul menținerii, creșterea temperaturii uleiului | Măsurarea debitului din porturile blocate, teste de comparare a vitezei actuatorului |

| Defecțiune bobina solenoidului | Extreme de tensiune, suprasarcină termică, umiditate, defectarea izolației | Fără tragere magnetică, acționare slabă, miros de ars, protecție declanșată | Попереджувальні знаки, на які слід звернути увагу: |

| Eșecul primăverii | Oboseală de la ciclism, coroziune, suprasolicitare din cauza vârfurilor de presiune | Revenire incompletă la neutru, eșecul de a schimba pozițiile, supape blocate | Test de senzație de funcționare manuală, inspecție de demontare |

| Scurgeri de etanșare externă | Îmbătrânirea inelului O, instalare necorespunzătoare, atac chimic, cicluri de presiune/temperatură | Contaminare, acumulare de lac, coroziune, marcare mecanică | Inspecție vizuală, test de menținere a presiunii după izolarea secțiunii supapei |

Ghid de întreținere preventivă

Întreținerea eficientă a supapelor direcționale se concentrează pe protejarea interfeței de precizie cu orificiul bobină și a componentelor electrice împotriva degradării.

Managementul calității fluidelor formează fundația. Stabiliți curățenia de bază a fluidului prin analiza de laborator a uleiului nou și verificați periodic nivelurile de curățenie în timpul funcționării. Codurile țintă ISO 4406 adecvate pentru tipurile de supape instalate. Înlocuiți elementele filtrante la intervalele recomandate, indiferent de indicatorii de presiune diferențială, deoarece filtrele de tip adâncime pot atinge capacitatea pentru particule fine în timp ce presiunea diferențială rămâne scăzută.

Monitorizarea temperaturii ajută la detectarea condițiilor anormale înainte de apariția daunelor. Temperatura excesivă indică o capacitate de răcire inadecvată, restricții de debit care creează căderi de presiune sau scurgeri interne care generează căldură. Instalați senzori de temperatură în locații critice, inclusiv blocuri de distribuție a supapelor, în special la supapele proporționale care generează mai multă căldură din scurgerile interne și disiparea energiei electrice.

Dezvoltați proceduri sistematice de inspecție și testare. Înregistrați datele de performanță de bază, inclusiv timpii ciclului actuatorului, presiunile maxime atinse și consumul de curent al solenoidului în timpul punerii în funcțiune. Comparația periodică cu valoarea de bază relevă tendințe de degradare treptată. Măsurătorile timpului de răspuns folosind traductoare de presiune și sisteme de achiziție de date detectează creșterea frecării sau contaminarea înainte de defecțiunea completă.

Proiectanții de sisteme ar trebui să specifice supapele cu capacități de anulare manuală pentru funcțiile critice. Anulările manuale asigură funcționarea de urgență în timpul defecțiunilor electrice și permit izolarea de diagnosticare între sursele de defecțiuni mecanice și electrice. Mecanismul de anulare permite, de asemenea, verificarea funcționării actuatorului și a sarcinii independent de sistemele electrice ale supapelor în timpul depanării.

Evoluția tehnologiei de control direcțional

Tehnologia supapelor direcționale continuă să avanseze pe mai multe căi paralele, fiecare răspunzând cerințelor specifice ale industriei.

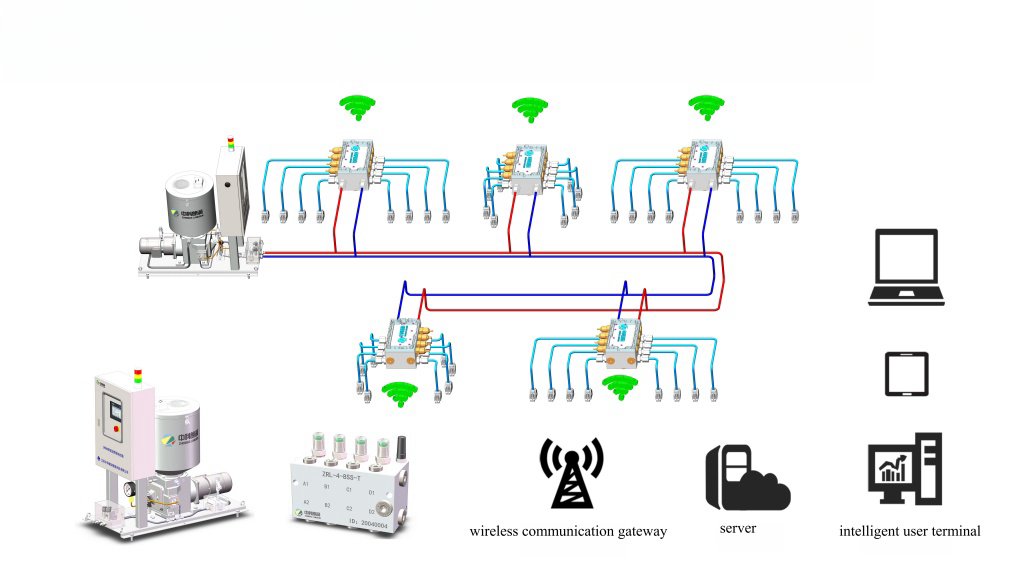

Integrarea reprezintă o tendință majoră. Supapele moderne încorporează din ce în ce mai mult electronice la bord, inclusiv magistrala CAN sau comunicația Ethernet industrial, diagnosticare încorporată care monitorizează curentul și temperatura bobinei și rutine de autocalibrare care compensează efectele uzurii și temperaturii. Aceste supape inteligente trec de la componente pasive la participanți activi la sistem care raportează starea de sănătate și prezic nevoile de întreținere.

Eficiența energetică conduce la îmbunătățirea continuă a designului căii de curgere și a materialelor. Simularea debitului asistată de computer optimizează pasajele interne pentru a minimiza turbulențele și pierderile de presiune. Unii producători specifică acum scăderea de presiune sub 0,5 bar la debitul nominal pentru supapele direcționale standard, jumătate din valorile tipice din deceniile precedente. Căderile mai mici de presiune reduc generarea de căldură și consumul de energie al pompei, susținând obiectivele corporative de sustenabilitate și reducerea costurilor de operare.

Miniaturizarea împinge capacitatea de control în pachete mai mici. Cartușele cu supape care se montează în colectoare personalizate realizează o capacitate mare de debit din plicuri remarcabil de compacte. Aceste configurații servesc echipamentelor mobile unde spațiul și greutatea limitează critic proiectarea sistemului.

Viitorul va aduce probabil o integrare mai profundă între supapele de putere fluidă și sistemele de control digital. Electrificarea echipamentelor mobile creează oportunități pentru controlul actuatorului complet electric, înlocuind sistemul hidraulic tradițional al pilotului. Monitorizarea stării prin senzori integrați în supapă permite strategii de întreținere predictivă care programează service-ul pe baza sănătății reale a componentelor, mai degrabă decât pe intervale fixe. Aceste evoluții vor extinde capacitatea supapelor direcționale, îmbunătățind în același timp fiabilitatea și sustenabilitatea în aplicațiile de energie fluidă.