Supapele de control hidraulic servesc ca centre de decizie ale sistemelor de fluide. Fiecare circuit hidraulic depinde de aceste componente pentru a regla trei parametri fundamentali: direcția fluxului de fluid, nivelul de presiune în sistem și viteza cu care fluidul se mișcă prin actuatoare. Înțelegerea tipurilor de supape de control hidraulic este esențială pentru oricine este implicat în proiectarea, întreținerea sau depanarea sistemelor hidraulice din industrii, de la producție la aerospațial.

Clasificarea tipurilor de supape de control hidraulic urmează un cadru funcțional care a rămas constant de-a lungul deceniilor de practică în inginerie hidraulică. Acest cadru împarte toate supapele hidraulice în trei categorii principale în funcție de ceea ce controlează. Supapele de control direcțional determină unde merge fluidul. Supapele de control al presiunii gestionează forța disponibilă în sistem. Supapele de control al debitului reglează cât de repede se mișcă actuatoarele. În cadrul fiecărei categorii există o gamă de modele specializate, fiecare proiectată pentru a răspunde cerințelor operaționale specifice.

Înțelegerea clasificării supapelor de control hidraulic

Sistemul de clasificare pe trei piloni pentru tipurile de supape de control hidraulic a apărut dintr-o nevoie inginerească practică: de a organiza componentele prin funcția lor primară în circuitul hidraulic. Această clasificare nu este arbitrară. Acesta reflectă fizica fundamentală a sistemelor hidraulice, unde puterea fluidului poate fi controlată prin direcționare direcțională, reglare a presiunii sau restricție de debit.

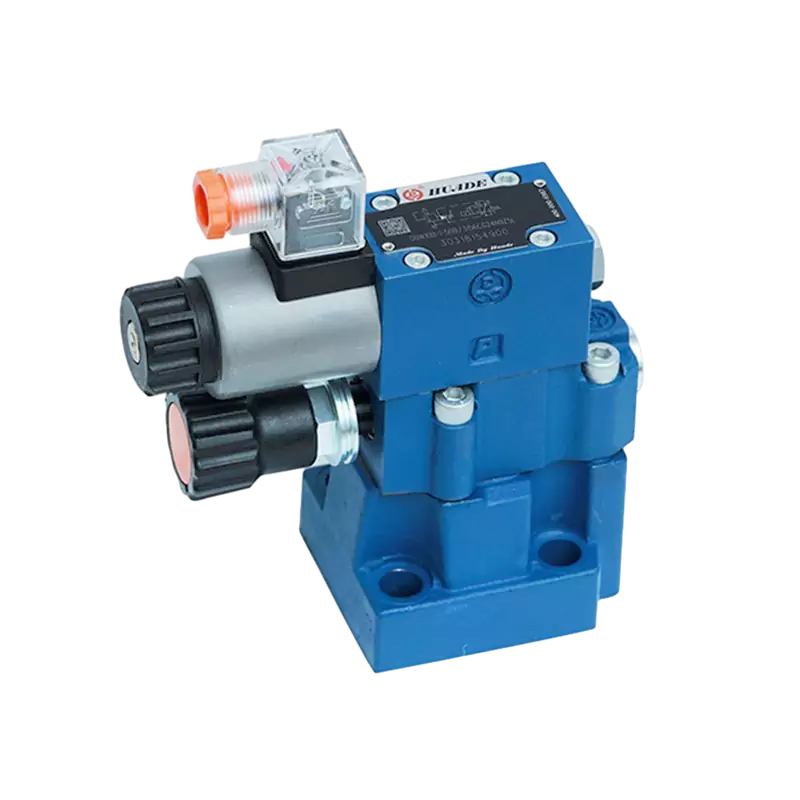

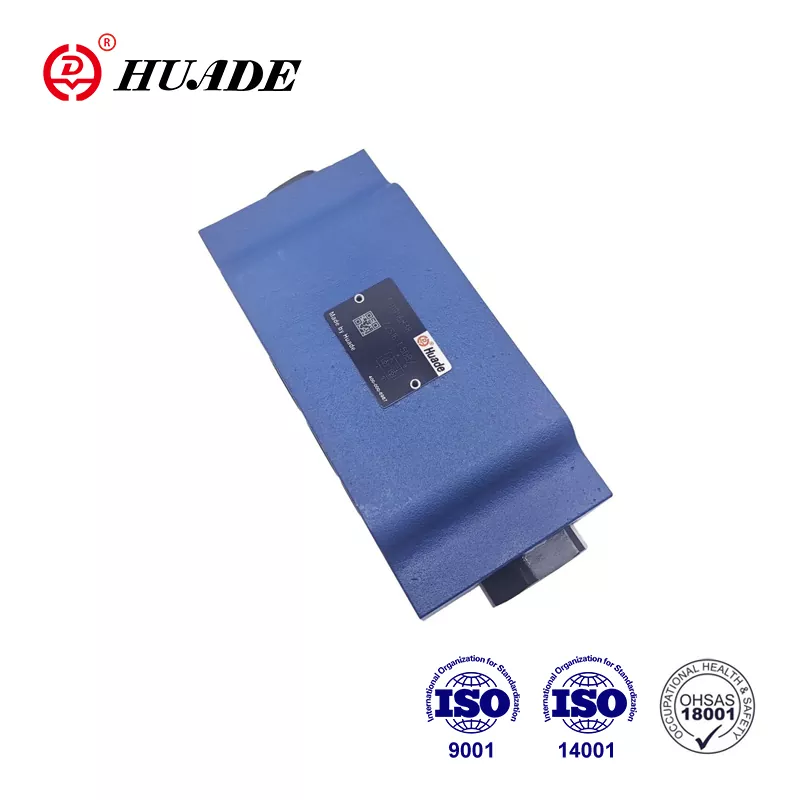

Supape de control direcțional (DCV)gestionați traseul fluidului hidraulic prin sistem. Atunci când un operator activează o pârghie pentru a extinde un cilindru sau a inversa un motor, o supapă de control direcțională redirecționează debitul de la pompă către portul corespunzător al actuatorului. Aceste supape nu reglează direct presiunea sau debitul; pur și simplu deschid și închid căi specifice fluidelor. Un cilindru cu dublă acțiune necesită o supapă direcțională cu patru căi cu conexiuni pentru presiunea pompei (P), retur rezervor (T) și două orificii de acţionare (A și B).

Supape de control al presiunii (PCV)menține condiții de funcționare sigure prin reglarea forței disponibile în sistem. Presiunea hidraulică reprezintă energia stocată, iar presiunea excesivă poate rupe furtunurile, deteriora garniturile sau distruge componentele pompei. Supapele de reglare a presiunii răspund la modificările presiunii sistemului prin deschiderea căilor de evacuare către rezervor sau prin restricționarea debitului pentru a menține niveluri specifice de presiune în diferite ramuri ale circuitului. O supapă de siguranță setată la 3000 PSI se va deschide când presiunea sistemului se apropie de această limită, protejând componentele din aval de deteriorarea suprapresiunii.

Supape de control al debitului (FCV)determinați viteza actuatorului prin reglarea volumului de fluid care trece prin circuit pe unitatea de timp. Viteza unui cilindru sau motor hidraulic depinde direct de cât de mult lichid intră în el. O supapă de control al debitului limitează acest volum folosind un orificiu sau clapetă de accelerație. Când condițiile de sarcină se modifică în timpul funcționării, supapele de control al debitului compensat se ajustează automat pentru a menține viteza constantă a actuatorului, indiferent de variațiile de presiune.

Această separare funcțională înseamnă că un singur circuit hidraulic necesită de obicei mai multe tipuri de supape care lucrează împreună. Un circuit mobil de braț de excavator poate utiliza o supapă de control direcțională pentru a selecta extinderea sau retragerea, o supapă de contrabalansare pentru a preveni scăderea sarcinii și o supapă de control al debitului pentru a netezi mișcarea. Înțelegerea tipurilor de supape de control hidraulice care se adresează obiectivelor de control este fundamentul proiectării eficiente a sistemului.

Supape de control direcțional: gestionarea căilor de curgere

Supapele de control direcțional sunt identificate folosind o notație standardizată care descrie configurația lor. Notația urmează un format „căi și poziții”. O supapă cu patru căi și trei poziții este scrisă ca 4/3 (patru porturi, trei poziții de comutare). Numărul de moduri se referă la conexiunile externe: de obicei intrarea presiunii (P), returul rezervorului (T sau R) și unul sau mai multe orificii de lucru (A, B, C). Numărul de poziții descrie câte stări stabile de comutare poate menține supapa.

Cea mai comună configurație în hidraulica industrială este supapa cu patru căi și trei poziții (4/3). Acest design oferă o poziție centrală neutră unde supapa poate fi programată pentru a conecta porturile în moduri diferite, în funcție de aplicație. O supapă cu centru închis blochează toate porturile în neutru, permițând descărcarea pompei. O supapă cu centru deschis returnează debitul pompei direct în rezervor la presiune scăzută, reducând consumul de energie atunci când nu se execută nicio lucrare. O configurație cu centru tandem descarcă pompa, permițând în același timp actuatoarelor să plutească liber.

Mecanismul intern al supapelor de control direcțional se încadrează în două modele fundamentale: supape cu bobină și supape cu clapetă. Compromisul ingineresc dintre aceste modele modelează gama lor de aplicații.

Supapele cu bobină folosesc un element cilindric cu paduri prelucrate precis, care alunecă într-un orificiu pentru a acoperi și descoperi porturile. Distanța dintre bobină și orificiu trebuie să fie minim (de obicei 5-25 microni) pentru a reduce scurgerile interne, permițând în același timp o mișcare lină. Acest design excelează în aplicațiile care necesită mai multe căi de curgere și tranziții line între poziții. Supapele cu bobină cu patru căi și trei poziții acționate pilot sunt standard în echipamentele mobile, deoarece pot gestiona configurații complexe ale porturilor centrale. Cu toate acestea, spațiul necesar înseamnă că supapele cu bobină au scurgeri interne inerente, care pot cauza deviația actuatorului atunci când țin sarcini pentru perioade lungi.

Supapele cu clapetă folosesc un disc sau un element conic care se așează pe suprafața supapei, de obicei ajutat de forța arcului și presiunea de admisie. Când este închis, poppa creează contact metal-metal sau elastomer-metal, obținând scurgeri zero. Acest design oferă cei mai rapidi timpi de răspuns și cea mai mare capacitate de debit pentru o anumită dimensiune a plicului. Supapele de control direcționale moderne, compacte, de tip clapete, care respectă standardele DIN, pot atinge rate de ciclu care depășesc 100 de operații pe minut fără scurgeri măsurabile în stare închisă. Limitarea supapelor cu clapetă apare în aplicațiile care necesită dirijare complexă a fluxului sau poziționare intermediară.

| Caracteristică | Supapă cu bobină | Supapă cu clapetă |

|---|---|---|

| Scurgeri interne | Mic, dar prezent (datorită clearance-ului) | Zero când este închis |

| Complexitatea căii de curgere | Excelent (configurații cu mai multe porturi) | Limitat (rutare mai simplă) |

| Viteza de răspuns | Moderat | Foarte rapid (2-5 ms tipic) |

| Capacitate de reținere a sarcinii | Limitat (derivarea actuatorului posibilă) | Excelent (fără deriva) |

| Sensibilitatea la contaminare | Moderat spre ridicat | Moderat |

| Aplicații tipice | Echipamente mobile, automatizari industriale | Reținere a sarcinii, prindere, sisteme de siguranță |

Alegerea dintre modelele bobină și poppet reflectă ierarhia priorităților din aplicație. Pentru dispozitivele de prindere de înaltă presiune sau pentru menținerea sarcinii macaralei în care scurgerile zero sunt obligatorii, supapele cu clapetă sunt specificate în ciuda limitărilor lor în flexibilitatea direcționării fluxului. Pentru aplicațiile de modulare continuă, cum ar fi comenzile excavatorului, supapele cu bobină asigură tranzițiile netede necesare, chiar dacă scurgerea lor internă necesită ajustarea periodică sau înlocuirea componentelor uzate.

Metodele de acționare pentru supapele de control direcțional includ pârghii manuale, came mecanice, piloți pneumatici, piloți hidraulici, operatori solenoizi și comenzi electronice proporționale. Selecția depinde dacă aplicația necesită pornire-oprire sau poziționare continuă, cât de multă forță este disponibilă pentru acționare și dacă este nevoie de control la distanță sau automat.

Supape de control al presiunii: Siguranța și reglarea sistemului

Supapele de control al presiunii mențin integritatea sistemului prin prevenirea condițiilor distructive de suprapresiune și prin stabilirea unor niveluri specifice de presiune în diferite ramuri ale circuitului. Cea mai fundamentală componentă de control al presiunii este supapa de siguranță, care acționează ca un dispozitiv de protecție de siguranță pentru întregul sistem hidraulic.

Supapele de siguranță se deschid atunci când presiunea sistemului depășește o limită prestabilită, deturnând debitul către rezervor și împiedicând creșterea presiunii în continuare. Toate circuitele hidraulice în buclă închisă necesită protecție cu supapa de siguranță. Fără această protecție, un actuator blocat sau o supapă direcțională închisă ar face ca presiunea să crească până când ceva nu reușește - de obicei, un furtun rupt, o etanșare suflată sau o pompă deteriorată. Supapele de siguranță sunt caracterizate prin presiunea lor de fisurare (unde încep să se deschidă) și presiunea lor de debit maxim (unde trec debitul nominal maxim).

Designul intern al supapelor de siguranță se împarte în două categorii cu caracteristici de performanță semnificativ diferite.

Supapele de siguranță cu acțiune directă utilizează presiunea sistemului care acționează direct asupra unui element de clapetă sau bobină împotriva unui arc reglabil. Când forța de presiune depășește forța arcului, supapa se deschide. Simplitatea acestui design oferă un răspuns extrem de rapid, de obicei 5-10 milisecunde, unele modele răspunzând în 2 milisecunde. Acest răspuns rapid limitează efectiv vârfurile de presiune în timpul schimbărilor bruște de sarcină sau blocării pompei. Cu toate acestea, supapele cu acțiune directă prezintă o suprasolicitare mare a presiunii - diferența dintre presiunea de fisurare și presiunea de flux complet poate fi de 300-500 PSI sau mai mult. La debite mari, această suprasolicitare a presiunii poate genera căldură și zgomot semnificative, producând uneori sunetul caracteristic de „țipete” al unei supape de supraîncărcare cu acțiune directă.

Supapele de siguranță acționate cu pilot utilizează un design în două trepte în care o supapă pilot mică controlează un element principal de supapă mai mare. Presiunea sistemului acționează asupra etapei pilot, care folosește diferența de presiune pentru a poziționa cu precizie bobina principală sau poppa. Acest design realizează un control mult mai strâns al presiunii, cu anularea de obicei limitată la 50-100 PSI chiar și la debitul nominal maxim. Supapele acționate cu pilot funcționează mai silențios și generează mai puțină căldură în timpul funcționării de descărcare. Compromisul este timpul de răspuns: construirea presiunii pilot și mutarea elementului principal de supapă necesită aproximativ 100 de milisecunde, mult mai lent decât modelele cu acțiune directă.

| Parametru de performanță | Supapă de degajare cu acțiune directă | Supapă de degajare acţionată cu pilot |

|---|---|---|

| Timp de răspuns | 5-10 ms (foarte rapid) | Precizia controlului |

| Anularea presiunii (crăpare la debit maxim) | 300-500 PSI (mare) | 50-100 PSI (minimal) |

| Stabilitatea presiunii | Moderat | Excelent |

| Capacitatea debitului | Limitat la moderat | Ridicat |

| Nivelul de zgomot în timpul reducerii | Poate fi mare (țipete) | Linişti |

| Cost și complexitate | Mai jos, mai simplu | Mai înalt, mai complex |

| Cea mai bună aplicație | Protecție împotriva vârfurilor tranzitorii | Scăzut spre mediu (<2000 PSI) |

Răspunsul lent al supapelor de siguranță acționate cu pilot creează o vulnerabilitate specifică: în timpul creșterilor bruște de presiune, supapa poate să nu se deschidă suficient de repede pentru a preveni deteriorarea. Sistemele cu schimbări rapide de sarcină sau schimbare frecventă a supapelor direcționale utilizează adesea o strategie de protecție hibridă. O supapă mică, cu acțiune rapidă, cu acțiune directă, este poziționată puțin deasupra supapei principale acționate cu pilot. În timpul funcționării normale, supapa acţionată pilot menține presiunea stabilă. În timpul vârfurilor tranzitorii, supapa cu acțiune directă se deschide în 5-10 milisecunde pentru a tăia vârful, apoi se închide pe măsură ce supapa acţionată pilot preia controlul. Această combinație maximizează atât protecția împotriva vârfurilor, cât și controlul presiunii la starea constantă.

Dincolo de funcțiile de reducere de bază, supapele specializate de control al presiunii se adresează cerințelor specifice ale circuitului:

- Supape reductoare de presiunelimita presiunea într-un circuit de ramificare la un nivel sub presiunea sistemului principal. O operațiune de măcinare ar putea avea nevoie de 1000 PSI, în timp ce sistemul principal funcționează la 3000 PSI. O supapă reducătoare menține presiunea mai scăzută în circuitul de șlefuire, protejând componentele sensibile și prevenind forța excesivă asupra piesei de prelucrat.

- Supape de secvențărămâneți închis până când presiunea de admisie atinge un nivel prestabilit, apoi deschis pentru a permite fluxul către o funcție secundară. Într-o presă de foraj, o supapă de secvență asigură că cilindrul de clemă își finalizează cursa (determinând creșterea presiunii din sistem) înainte de a permite cilindrului de foraj să avanseze. Acest lucru previne găurirea într-o piesă de prelucrat neasigurată.

- Pentru controlul presiunii:preveniți încărcăturile eliberate în aplicații verticale sau depășite. Aceste supape combină o supapă de siguranță acționată pilot cu o supapă de reținere integrată. Instalată în linia de retur a actuatorului, supapa de contrabalansare creează contrapresiune care susține sarcina. Presiunea pilot din partea de extensie modulează supapa pentru a permite coborârea controlată. Fără supape de contrabalansare, sarcinile gravitaționale ar cădea liber, iar sarcinile acționate de motor ar depăși. Designul include rapoarte reglabile ale pilotului, cu supape de contrabalansare adaptabile la sarcină care își ajustează automat raportul pilot în funcție de condițiile de sarcină pentru a optimiza stabilitatea și eficiența energetică.

- Supape de descărcaredeviază debitul pompei către rezervor la presiune scăzută atunci când presiunea sistemului atinge un punct de referință semnalat de un pilot extern. Aceste supape apar în circuitele acumulatorilor și în circuitele pompei înalt-jos. Când un acumulator este complet încărcat, o supapă de descărcare răspunde la semnalul pilot al acumulatorului și aruncă debitul pompei în rezervor, reducând consumul de energie și generarea de căldură, menținând în același timp presiunea în acumulator.

Cod 18 la ≥4μm: 1.300 până la 2.500 particule/mL

Supapele de reglare a debitului reglează viteza dispozitivului de acţionare prin restricţionarea volumului de fluid care trece prin circuit. Deoarece viteza actuatorului este direct proporțională cu debitul (viteza = debit / suprafața pistonului), controlul debitului asigură un control precis al vitezei pentru cilindri și motoare.

Cel mai simplu dispozitiv de control al debitului este supapa de accelerație sau supapa cu ac - în esență un orificiu reglabil. Rotirea ajustării creează o restricție variabilă în calea fluxului. Debitul printr-un orificiu urmează relația Q = CA√(ΔP), unde Q este debitul, C este un coeficient de curgere, A este aria orificiului și ΔP este căderea de presiune pe orificiu. Aceasta dezvăluie limitarea fundamentală a supapelor de accelerație simple: debitul depinde atât de setarea orificiului, cât și de diferența de presiune pe acesta.

Când presiunea de sarcină se modifică - cum ar fi atunci când un cilindru se mișcă de la orientarea orizontală la orientarea verticală, schimbând sarcina gravitațională - diferența de presiune pe clapetea de accelerație se modifică. Acest lucru face ca debitul să varieze chiar dacă setarea orificiului rămâne constantă. Rezultatul este viteza inconsecventă a actuatorului, care variază în funcție de condițiile de sarcină. Pentru aplicațiile în care controlul aproximativ al vitezei este suficient și costul este critic, supapele simple de accelerație rămân utile. Cu toate acestea, aplicațiile de precizie necesită compensare.

Supapele de control al debitului compensat cu presiune (PCFCV) rezolvă problema dependenței de sarcină prin menținerea unei căderi constante de presiune pe orificiul de măsurare, indiferent de variațiile de sarcină. Supapa conține două elemente: un orificiu reglabil de reglare care stabilește debitul dorit și o bobină compensatoare care răspunde la feedback-ul presiunii.

Bobina compensatorului acționează ca un regulator mecanic de presiune. Sesizează presiunea de ieșire și se poziționează pentru a menține o diferență de presiune fixă pe orificiul de dozare. Când presiunea de sarcină crește, bobina compensatorului se mișcă pentru a crește restricția înaintea orificiului de dozare, menținând constant ΔP. Când presiunea de sarcină scade, bobina se deschide în continuare. Deoarece ΔP rămâne constant și aria orificiului de măsurare este fixă, debitul Q rămâne aproape constant, indiferent de schimbările de presiune din aval.

Supapele de reglare a debitului cu compensare a presiunii pot fi configurate pentru controlul introducerii contorului (reglarea debitului care intră în actuator) sau control al contorului (reglarea debitului care iese din actuator). Configurația contorului este deosebit de importantă pentru controlul sarcinilor care se pot depăși, cum ar fi cilindrii descendenți pe verticală. Prin restrângerea fluxului de retur, controlul contorizării previne căderea liberă a sarcinii și asigură o coborâre stabilă și controlată.

Performanța dinamică a supapelor de control al debitului cu compensare a presiunii depinde de cât de repede reacționează bobina compensatorului la schimbările de presiune. În echipamentele mobile și mașinile de construcții în care condițiile de încărcare se modifică constant, bobina compensatorului este supusă unei ajustări continue. Această mișcare frecventă provoacă uzură mecanică a bobinei, arcului și suprafețelor de etanșare. Pentru aplicații foarte dinamice, specificarea supapelor de control al debitului cu bobine întărite, acoperiri rezistente la uzură și arcuri de înaltă calitate este esențială pentru a preveni degradarea prematură și pentru a menține precizia controlului vitezei pe durata de viață a supapei.

Compensarea temperaturii adaugă un alt strat de sofisticare. Vâscozitatea uleiului hidraulic se modifică semnificativ odată cu temperatura - de obicei devine de 5-10 ori mai subțire pe măsură ce temperatura crește de la 20°C la 80°C. Deoarece curgerea printr-un orificiu depinde parțial de vâscozitate, debitele pot varia cu temperatura uleiului chiar și în modelele cu presiune compensată. Supapele de control al debitului compensate cu temperatură încorporează un element sensibil la temperatură care ajustează zona efectivă a orificiului pentru a contracara modificările de vâscozitate, menținând debitul cu adevărat constant în intervalul de temperatură de funcționare.

Sisteme avansate de control electrohidraulic

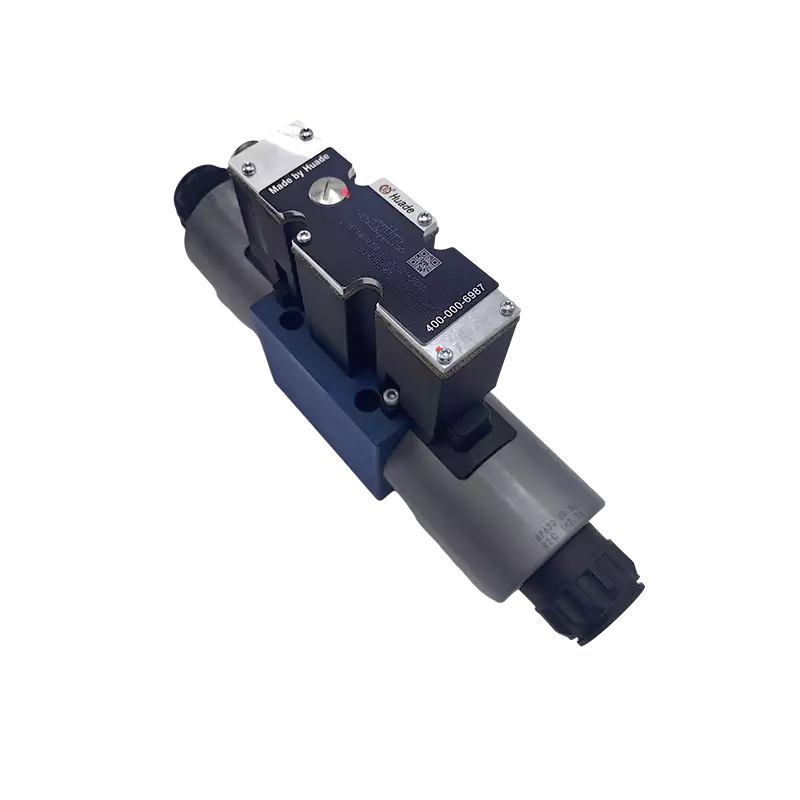

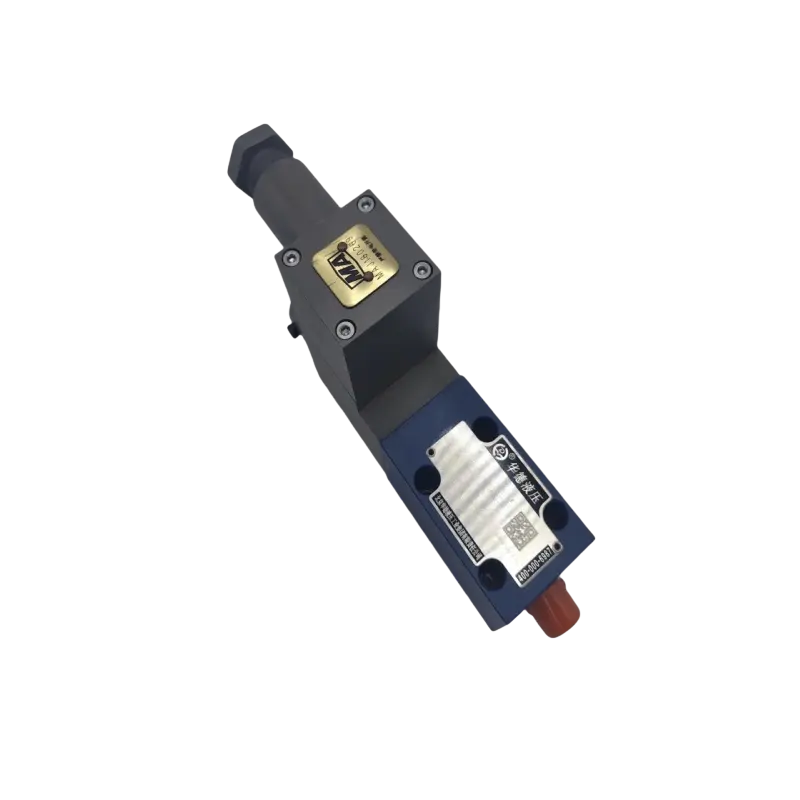

Supapele hidraulice tradiționale funcționează în stări discrete: complet deschis, complet închis sau comutat între poziții specifice. Aplicațiile avansate care necesită poziționare precisă, tranziții netede ale vitezei sau controlul forței variabile necesită modularea continuă a supapei. Această cerință a condus la dezvoltarea supapelor electrohidraulice care acceptă semnale electrice de comandă și oferă un răspuns proporțional sau de calitate servo.

Vanele proporționale reprezintă primul nivel de control electrohidraulic continuu. Aceste supape folosesc semnale electrice modulate în lățime de impuls (PWM) pentru a antrena solenoizi proporționali care generează forță variabilă pe bobina supapei. Prin modularea curentului solenoidului, bobina supapei poate fi poziționată oriunde în cursa sa, nu doar la blocaje discrete. Acest lucru permite creșterea lină a vitezei actuatorului, poziționarea intermediară precisă și profilele de accelerație programabile.

Rezoluția de control a supapelor proporționale depinde de calitatea solenoidului proporțional și a driverului electric. Supapele proporționale moderne ating o rezoluție de poziție mai bună decât 0,1% din cursa completă, cu timpi de răspuns de obicei în intervalul 50-200 milisecunde. Histerezisul (diferența de poziție între semnalele de comandă crescătoare și descrescătoare) este în general menținută sub 3% din cursa completă în supapele proporționale de calitate.

Supapele proporționale oferă un raport cost-performanță favorabil pentru multe aplicații industriale și mobile. Ele tolerează contaminarea fluidelor mai bine decât valvele servo, funcționând de obicei fiabil la codurile de curățenie ISO în jurul valorii de 17/15/12. Acest lucru le face potrivite pentru echipamente de construcții, mașini agricole și prese industriale unde nu este necesară precizia absolută, dar mișcarea lină și controlată este valoroasă. Un excavator hidraulic folosește supape proporționale pentru a oferi operatorului un control fin asupra mișcărilor brațului, brațului și cupei, permițând operațiuni delicate, menținând în același timp o performanță robustă în medii contaminate.

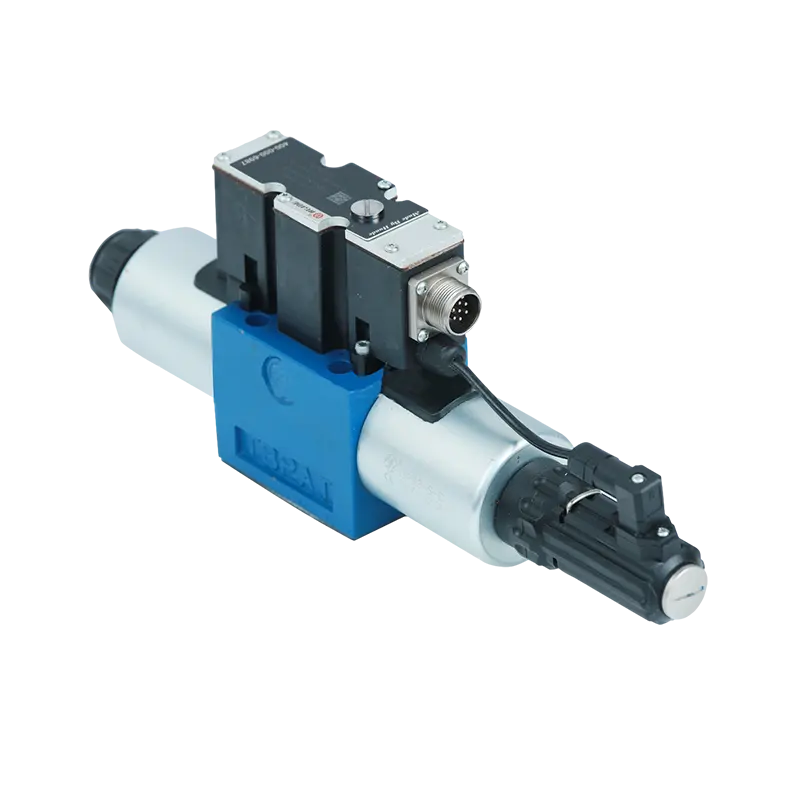

Ventilele servo reprezintă cel mai înalt nivel de precizie a controlului hidraulic. Spre deosebire de supapele proporționale care poziționează pur și simplu o bobină pe baza intrării electrice, servovalvele încorporează bucle de feedback interne care compară continuu poziția reală a bobinei cu poziția comandată și fac corecții. Acest control intern în buclă închisă, combinat cu designuri sofisticate care utilizează motoare cuplu și etape pilot cu duză clapete, realizează timpi de răspuns sub 10 milisecunde și precizii de poziționare care depășesc 0,01% din cursa completă.

Performanța supapelor servo vine cu cerințe stricte. Jocurile interne ale valvelor servo sunt extrem de strânse – de obicei 1-3 microni – permițând scurgeri interne minime, dar creând o sensibilitate extremă la contaminare. O singură particule de uzură mai mare decât jocul bobinei poate cauza blocarea sau defectarea supapei. Experiența în industrie identifică în mod constant contaminarea fluidelor ca fiind responsabilă pentru 70-90% din defecțiunile componentelor hidraulice, servovalapele fiind componentele cele mai vulnerabile.

| Caracteristică | Supapă proporțională | Servovalvă |

|---|---|---|

| Precizia controlului | Medie spre mare (rezoluție de ~0,1%) | Extrem de ridicat (~0,01% rezoluție) |

| Timp de răspuns | 50-200 ms | <10 ms |

| Feedback intern | Nu (controlul bobinei în buclă deschisă) | Da (poziționarea bobinei în buclă închisă) |

| Toleranță la contaminare | Bine (ISO 17/15/12) | Foarte slab (necesită ISO 16/13/10 sau mai curat) |

| Costul initial | Moderat | Ridicat |

| Cerințe de întreținere | Filtrare standard | Filtrare de calitate aerospațială, protocoale stricte |

| Aplicații tipice | Echipamente mobile, mașini industriale, prese | Comenzi de zbor aerospațiale, roboți de precizie, simulatoare de zbor |

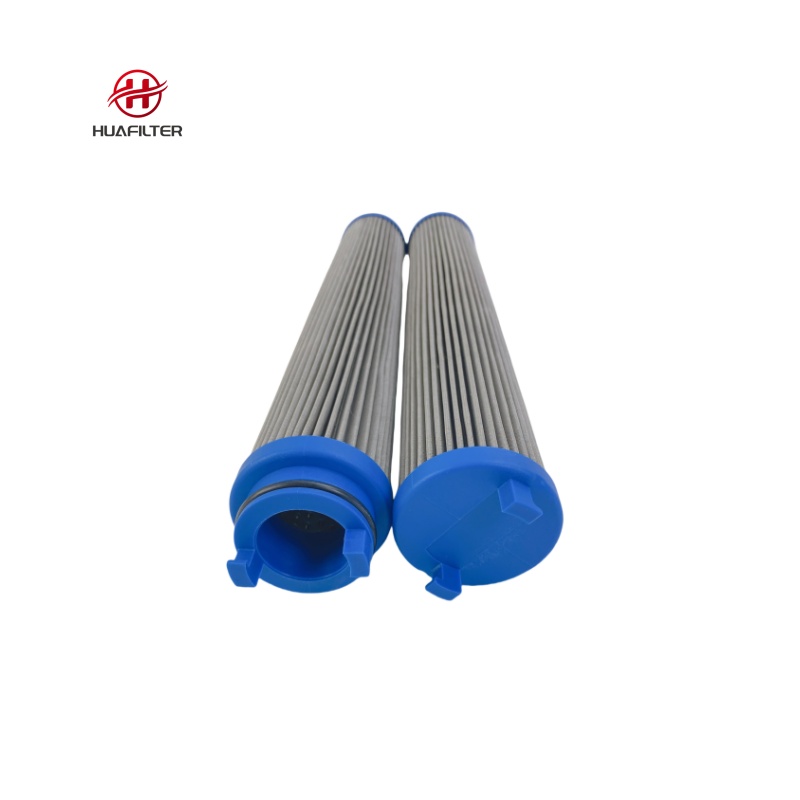

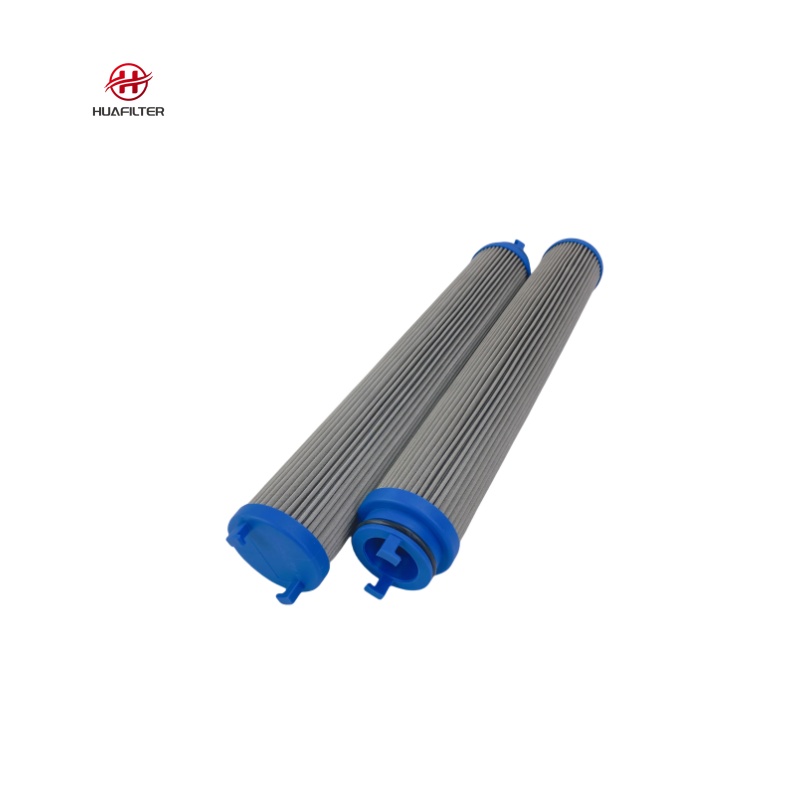

Specificarea valvelor servo reprezintă un angajament total al sistemului. Obținerea și menținerea curățeniei ISO 16/13/10 necesită filtre de înaltă eficiență (de obicei β25 ≥ 200), prelevare și analiză frecventă de ulei, rezervoare sigilate cu ventilatoare de aer care încorporează filtrare, proceduri stricte de curățenie a ansamblului și instruire cuprinzătoare a operatorului. Sistemul de filtrare singur poate costa mai mult decât valva servo. Organizațiile care iau în considerare tehnologia servovalvelor trebuie să înțeleagă că prețul de achiziție al supapei este doar începutul; costul real constă în menținerea condițiilor de fluid ultra-curat de care depinde performanța servovalvei.

Codul 13 la ≥14μm: 40 până la 80 particule/mL

Selectarea tipurilor adecvate de supape de control hidraulic necesită evaluarea sistematică a condițiilor de funcționare, cerințelor de performanță și considerații privind ciclul de viață. Procesul de selecție urmează de obicei un cadru structurat.

Parametrii de funcționare definesc condițiile limită în care trebuie să funcționeze supapa:

- Presiunea maximă a sistemului:Supapele trebuie să fie evaluate peste presiunea de vârf a sistemului, cu o marjă de siguranță adecvată (de obicei de 1,3x până la 1,5x presiunea de lucru)

- Cerințe de debit:Capacitatea debitului supapei trebuie să depășească cererea maximă a circuitului pentru a evita căderea excesivă a presiunii și generarea de căldură

- Compatibilitate cu fluide:Materialele de etanșare și materialele corpului supapei trebuie să reziste la degradarea fluidului hidraulic (ulei de petrol, apă-glicol, esteri sintetici etc.)

- Interval de temperatură de funcționare:Garniturile și lubrifianții trebuie să funcționeze peste temperaturile extreme anticipate

- Rata de ciclu:Supapele supuse unui ciclu rapid au nevoie de modele care să reziste la oboseală și uzură

Cerințele funcționale determină ce categorie de supape și caracteristicile specifice sunt necesare:

- Pentru controlul direcției:Numărul de porturi, numărul de poziții, starea centrului, cerința de scurgere zero, operare pilot

- ≥88,0Setare de relief, caracteristici de suprareglare, capacitate de aerisire la distanță, capacitate de susținere a sarcinii

- piestCompensarea presiunii, compensarea temperaturii, meter-in vs meter-out, interval de reglare

Metoda de acționare depinde de semnalele de control disponibile și de cerințele de automatizare:

- Funcționare manuală pentru ajustări rare sau comenzi de urgență

- Pilot hidraulic pentru control de la distanță folosind linii de semnal hidraulic

- Pilot pneumatic în instalații cu sisteme de aer comprimat existente

- Funcționare cu solenoid pentru controlul electric pornit-oprit și integrarea PLC

- Control proporțional/servo pentru modulare continuă și poziționare în buclă închisă

Standardizarea prin ISO/CETOP oferă beneficii practice semnificative. Standardul ISO 4401 definește dimensiunile interfeței de montare pentru supapele hidraulice de control direcțional. Supapele de la diferiți producători care se conformează aceluiași model de montare ISO (cum ar fi ISO 03, denumit în mod obișnuit CETOP 03 sau NG6/D03) pot fi schimbate pe aceeași placă sau colector fără modificări. Această standardizare:

- Simplifica inventarul de piese de schimb (mai multe mărci pot înlocui)

- Reduce timpul de inginerie (interfețele standard elimină modelele de montare personalizate)

- Facilitează actualizările (supapele cu tehnologie mai nouă pot înlocui direct modelele mai vechi)

- Se corelează aproximativ cu capacitatea de debit (supapele ISO 03 gestionează de obicei până la 120 L/min, ISO 05 până la 350 L/min)

Dimensiunea de montare ISO devine un filtru preliminar în selectarea supapei. După ce au determinat debitul necesar, inginerii selectează o dimensiune ISO adecvată, apoi evaluează anumite modele de supape din acea categorie de mărime.

Contaminarea fluidelor și integritatea sistemului

Performanța și longevitatea tuturor tipurilor de supape de control hidraulic depind în mod critic de curățenia fluidului. Contaminarea reprezintă cea mai mare amenințare la adresa fiabilității sistemului hidraulic, datele din industrie indicând că 70-90% din defecțiunile componentelor se datorează fluidului contaminat.

Proceduri stricte în timpul întreținerii și instalării componentelor

- Interferența particulelorapare atunci când contaminanții solizi intră în jocul dintre elementele supapei în mișcare și orificiu. În supapele cu bobină, particulele pot marca suprafețele prelucrate cu precizie sau pot bloca între bobină și carcasă, provocând lipirea. În supapele cu clapetă, particulele pot împiedica așezarea corectă, ceea ce duce la scurgeri. Servovalvele cu degajări de 1-3 microni sunt deosebit de vulnerabile - o singură particulă de 5 microni poate cauza defecțiuni complete.

- Uzură abrazivăse întâmplă pe măsură ce particulele dure trec prin orificiile supapelor și peste suprafețele de etanșare cu viteză mare. Acest lucru erodează treptat materialul, crescând spațiul liber și reducând eficacitatea etanșării. În timp, precizia controlului debitului se degradează, controlul presiunii devine imprecis și scurgerea internă crește.

- Degradarea sigiliuluiaccelerează atunci când contaminanții includ apă, acizi sau substanțe chimice incompatibile. Aceste substanțe atacă elastomerii și provoacă umflare, întărire sau descompunere. Chiar și cantități mici de apă (mai puțin de 0,1% din volum) pot reduce durata de viață a etanșării cu 50% sau mai mult.

- Efecte termiceagravează problema: sistemele contaminate sunt mai fierbinți din cauza frecării crescute și a eficienței reduse. Temperaturile mai ridicate accelerează oxidarea uleiului, care produce mai mulți contaminanți, creând un ciclu de defecțiune cu auto-întărire.

Codurile de curățenie ISO 4406 oferă metoda standard în industrie pentru cuantificarea contaminării fluidelor. Codul folosește trei numere care reprezintă numărul de particule la trei praguri de dimensiune: 4 microni, 6 microni și 14 microni. Fiecare număr corespunde unui interval de particule pe mililitru de fluid. De exemplu, codul ISO 18/16/13 indică:

- Cod 18 la ≥4μm: 1.300 până la 2.500 particule/mL

- Codul 16 la ≥6μm: 320 până la 640 particule/mL

- Codul 13 la ≥14μm: 40 până la 80 particule/mL

Numerele de cod ISO mai mici indică lichid de curățare. Fiecare scădere cu un număr de cod reprezintă o reducere de aproximativ 50% a numărului de particule.

| Tip de componentă | Interval de presiune | Cod țintă ISO 4406 (4/6/14μm) | Nivel de sensibilitate |

|---|---|---|---|

| Motoare cu angrenaje / palete | Scăzut spre mediu (<2000 PSI) | 20/18/15 | Cel mai tolerant |

| Supape direcționale standard | Scăzut spre mediu (<2000 PSI) | 19/17/14 | Moderat tolerant |

| Supape proporționale | Toate gamele | 17/15/12 | Moderat sensibil |

| Pompe cu piston axial de înaltă presiune | Ridicat (>3000 PSI) | 16/14/11 | Foarte sensibil |

| Servovalve | Toate gamele | 16/13/10 sau mai curat | Extrem de sensibil |

| Pompe cu piston axial de înaltă presiune | Ridicat (>3000 PSI) | 16/14/11 | Foarte sensibil |

Strategia de filtrare a sistemului trebuie să vizeze nivelul de curățenie cerut de cea mai sensibilă componentă. Un circuit care conține o supapă servo trebuie să mențină ISO 16/13/10 pe tot parcursul, chiar dacă alte componente ar putea tolera condiții mai murdare. Acest lucru necesită de obicei:

- Filtre de înaltă eficiență cu rapoarte beta β25 ≥ 200 (elimină 99,5% din particulele mai mari de 25 microni)

- Mai multe puncte de filtrare (filtre de aspirație, presiune și retur)

- Filtrare offline cu buclă de rinichi pentru condiționarea continuă a fluidelor

- Rezervor sigilat cu ventilatoare de aer filtrat

- Analiză regulată a uleiului cu numărarea particulelor

- သိသိသာသာဖိအားသိသိသာသာမြင့်တက်

Sistemul de filtrare ar trebui să proceseze întregul volum al sistemului de mai multe ori pe oră. O specificație comună este filtrarea volumului total de fluid de cel puțin 3-5 ori pe oră în timpul funcționării, cu filtrare suplimentară în buclă de rinichi lustruind continuu uleiul.

Dincolo de contaminarea cu particule, degradarea fluidului prin oxidare, defalcare termică și pătrunderea apei necesită analize periodice și înlocuire a fluidului. Fluidele hidraulice moderne includ pachete de aditivi care prelungesc durata de viață, dar acești aditivi se epuizează în timp. Prelevarea de probe de fluid la intervale regulate (de obicei la fiecare 500-1000 de ore de funcționare pentru sistemele critice) oferă o avertizare timpurie a degradării înainte de apariția deteriorării componentelor.

Argumentul economic pentru controlul agresiv al contaminării este convingător. În timp ce filtrele de înaltă calitate și protocoalele stricte de întreținere măresc costurile de operare, aceste costuri sunt neglijabile în comparație cu cheltuielile legate de defecțiunea prematură a componentelor, timpul neprogramat și pierderea producției. Studiile din industrie demonstrează în mod constant că fiecare dolar cheltuit pentru filtrarea adecvată economisește 5-10 USD în costurile de întreținere și înlocuire pe parcursul ciclului de viață al sistemului.

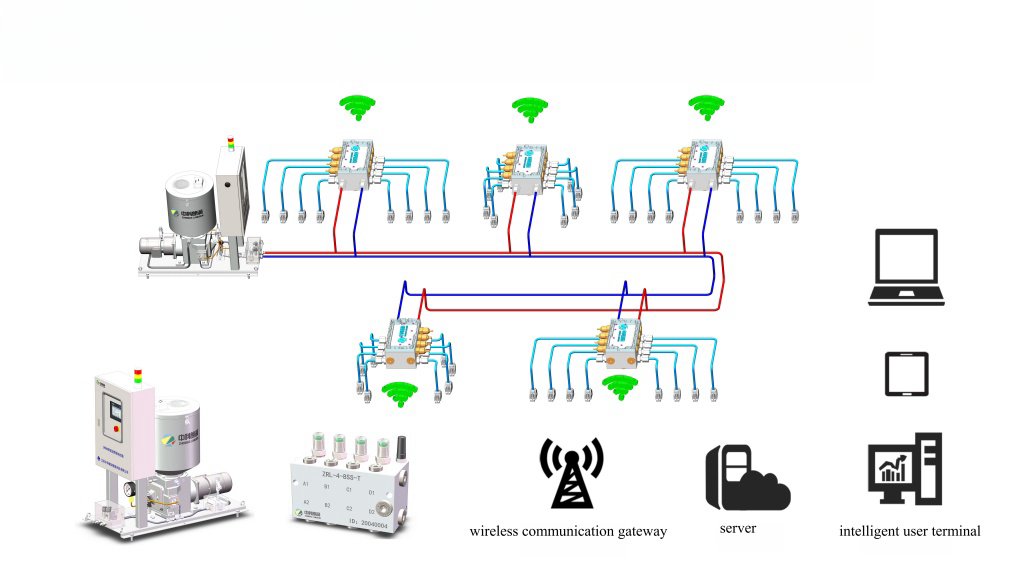

Sistemele hidraulice moderne încorporează din ce în ce mai mult senzori de monitorizare a stării care furnizează date de contaminare în timp real. Contoarele de particule în linie măsoară continuu curățenia, alertând operatorii atunci când contaminarea depășește nivelurile țintă. Senzorii de presiune din locațiile filtrului indică când elementele trebuie înlocuite. Senzorii de temperatură și debit detectează pierderi de eficiență care pot indica uzura internă. Această tranziție de la întreținerea bazată pe timp la întreținerea bazată pe condiții optimizează timpul de funcționare a sistemului, reducând în același timp înlocuirea inutilă a componentelor.

Înțelegerea tipurilor de supape de control hidraulic - clasificarea lor, principiile de funcționare, caracteristicile de performanță și cerințele de întreținere - formează baza pentru proiectarea sistemelor hidraulice fiabile și eficiente. Clasificarea funcțională în control direcțional, presiune și debit oferă un cadru logic pentru selectarea componentelor adecvate. În cadrul fiecărei categorii, modelele specifice de supape abordează provocări specifice de inginerie, de la obținerea de scurgeri zero până la menținerea vitezei constante la sarcini variabile.

Procesul de selecție trebuie să echilibreze cerințele de performanță față de sensibilitatea la contaminare și capabilitățile de întreținere. Servovalvele de înaltă precizie oferă un control excepțional, dar necesită o curățenie de calitate aerospațială. Supapele proporționale robuste oferă performanțe bune cu cerințe de întreținere mai tolerante. Supapele de accelerație simple oferă funcționalitate de bază la costuri minime, dar nu pot menține o viteză constantă sub sarcină.

Integritatea sistemului depinde în cele din urmă de menținerea curățeniei fluidelor adecvate pentru cele mai sensibile componente din circuit. Controlul contaminării nu este opțional – este o cerință fundamentală care determină dacă componentele își ating durata de viață proiectată sau se defectează prematur. Pe măsură ce sistemele hidraulice continuă să evolueze cu integrarea digitală și senzorii inteligenți, principiile de bază ale controlului contaminării, selecția corectă a supapelor și întreținerea sistematică vor rămâne esențiale pentru obținerea unei funcționări fiabile și eficiente.

```