Imaginați-vă că aveți puterea de a ridica 50 de tone prin atingerea unui buton sau controlați echipamente masive de construcții cu precizie milimetrică. Aceasta nu este science fiction – este realitatea incredibilă a stațiilor hidraulice care funcționează în fiecare zi în întreaga lume!

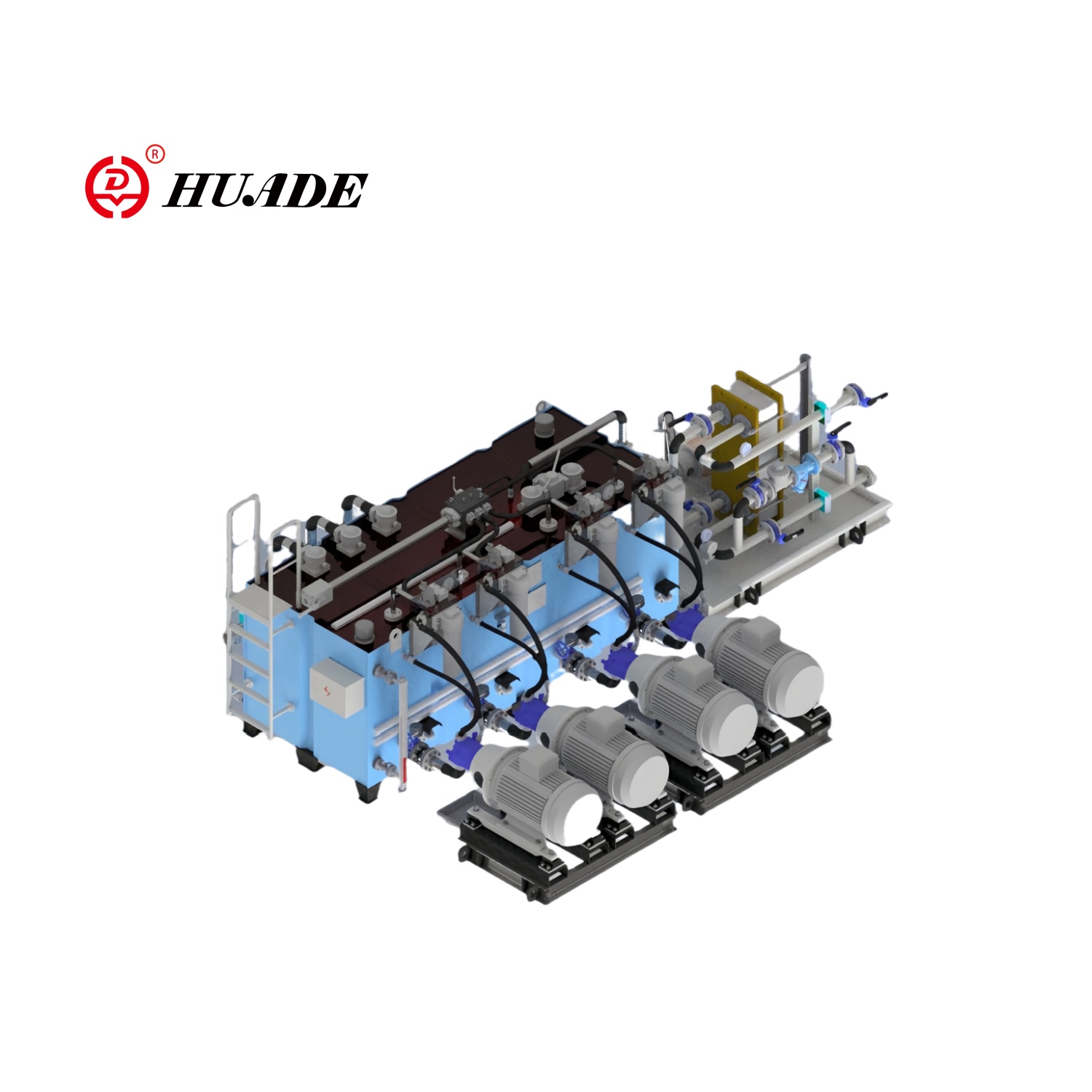

De la macaralele falnice care construiesc zgârie-norii de mâine până la brațele robotizate precise care produc dispozitive medicale care salvează vieți, unitățile de putere hidraulică (HPU) sunt eroii necunoscuti care alimentează lumea noastră modernă. Aceste mașini remarcabile transformă energia mecanică simplă în forță hidraulică de neoprit, făcând imposibilul posibil.

O stație hidraulică – cunoscută și ca unitate de putere hidraulică, sistem HPU sau stație de pompare hidraulică – este mult mai mult decât un simplu echipament industrial. Este inima care bate a nenumărate industrii, multiplicatorul de forță care permite oamenilor să miște munții și instrumentul de precizie care ne modelează viitorul.

În acest ghid cuprinzător, vom dezvălui secretele din spatele acestor minuni inginerești – de la principii fundamentale la inovații de ultimă oră din 2025. Fie că ești un inginer aspirant, un student curios sau un profesionist care dorește să-ți aprofundeze cunoștințele, ești pe cale să descoperi cum stațiile hidraulice revoluționează industriile și creează posibilități care păreau imposibile cu doar decenii în urmă.

Ce este o stație hidraulică?

Definiție de bază

O stație hidraulică este un sistem de alimentare complet care pompează fluid (de obicei ulei) sub presiune înaltă pentru a opera echipamente hidraulice. Este ca și cum ai avea o pompă de apă puternică, dar în loc să pompeze apă pentru grădina ta, pompează ulei special pentru a alimenta mașinile grele.

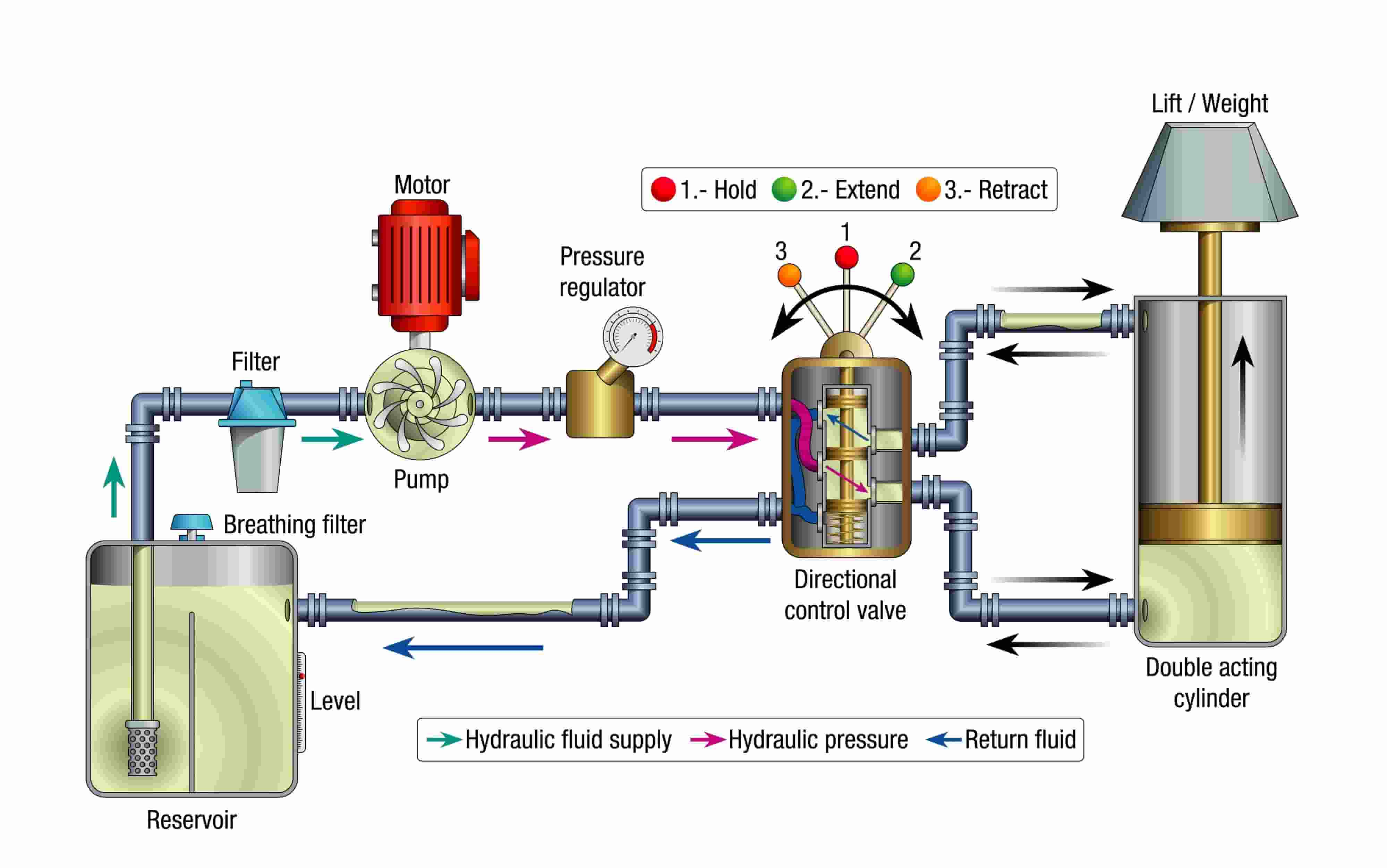

Stația hidraulică include mai multe părți cheie care lucrează împreună:

- O pompă pentru a crea presiune

- Un motor pentru a porni pompa

- Un rezervor pentru stocarea lichidului hidraulic

- Supape pentru controlul debitului și presiunii

- Filtre pentru a menține lichidul curat

Ce face ca unitățile hidraulice să fie speciale?

Stațiile de pompare hidraulice sunt peste tot în industria modernă, deoarece oferă ceva cu adevărat extraordinar - putere incredibilă într-un pachet remarcabil de compact. Iată de ce aceste sisteme HPU revoluționează modul în care lucrăm:

- Putere mare de ieșire:O stație hidraulică mică poate genera suficientă forță pentru a ridica o mașină sau a muta tone de material.

- Control precis:Operatorii pot controla viteza și forța cu o precizie uimitoare – perfect pentru operațiuni delicate.

- Fiabilitate:Проверете уплътненията и връзките

- Versatilitate:O stație hidraulică poate alimenta mai multe echipamente în același timp.

- Inteligență (funcție 2025):Sistemele moderne au acum capabilități de autodiagnosticare, întreținere predictivă și monitorizare de la distanță.

Știința din spatele stațiilor hidraulice

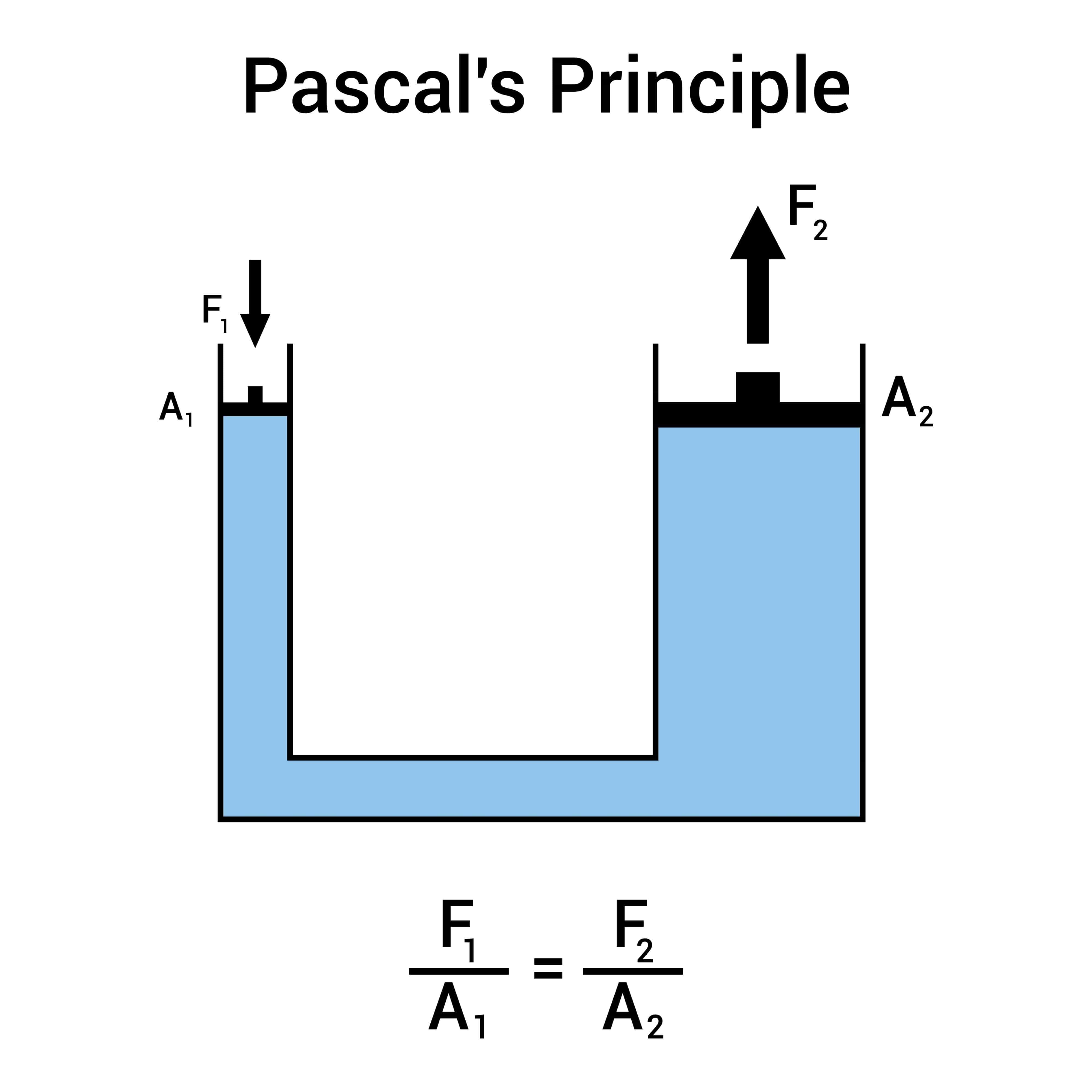

Legea lui Pascal – Fundația

Toate sistemele hidraulice funcționează datorită Legii lui Pascal, descoperită de omul de știință francez Blaise Pascal în anii 1600. Această lege spune că atunci când aplicați presiune unui fluid închis (cum ar fi uleiul într-un sistem închis), acea presiune se răspândește în mod egal în toate direcțiile.

Iată o modalitate simplă de a înțelege: Imaginează-ți că ai un balon cu apă. Când stoarceți o parte, presiunea merge peste tot în interiorul balonului în mod egal. Sistemele hidraulice folosesc acest principiu pentru a transfera puterea.

Cum se înmulțește forța

Adevărata magie se întâmplă atunci când sistemele hidraulice înmulțesc forța. Iată cum:

Dacă aveți doi cilindri conectați – unul mic și unul mare – și îl împingeți în jos pe cel mic, cel mare va împinge în sus cu mult mai multă forță. Compensația este că cilindrul mare se deplasează pe o distanță mai mică.

Acesta este motivul pentru care cricurile hidraulice pot ridica mașini grele doar cu o mică pompă de mână!

Proprietățile fluidului hidraulic

Fluidul folosit în sistemele hidraulice nu este orice lichid. Are proprietăți speciale:

- Necompresibil:Spre deosebire de aer (care se comprimă ușor), uleiul hidraulic nu comprimă prea mult. Aceasta înseamnă că toată presiunea pe care o creați este transferată direct pentru a lucra.

- Lubrifiere:De asemenea, fluidul lubrifiază toate piesele în mișcare, reducând uzura.

- Transfer de căldură:Ajută la îndepărtarea căldurii de componentele fierbinți.

- Stabil:Lichidul hidraulic bun nu se descompune ușor sub presiune și căldură.

Componentele cheie ale unei stații hidraulice

Componente de generare a energiei

Pompa hidraulica

Pompa este inima oricărei stații hidraulice. Aspiră lichidul hidraulic din rezervor și îl împinge afară sub presiune ridicată. Există trei tipuri principale:

- Pompe cu viteze:Simplu, fiabil și accesibil. Bun pentru aplicații de bază.

- Pompe cu palete:Mai silențios și mai eficient. Folosit în aplicații medii.

- Pompe cu piston:Cel mai puternic și precis. Folosit pentru lucrări grele și de înaltă presiune.

Avansare 2025: Variabilele de frecvență (VFD) sunt acum standard în majoritatea instalațiilor industriale, permițând motoarelor să funcționeze la viteze optime și reducând dramatic consumul de energie.

Motor electric sau motor

Aceasta oferă puterea mecanică pentru a rula pompa. Majoritatea stațiilor hidraulice folosesc motoare electrice deoarece sunt ușor de controlat, curățat și fiabil. Pentru unitățile portabile, motoarele pe benzină sau diesel sunt comune.

Avansare 2025: Variabilele de frecvență (VFD) sunt acum standard în majoritatea instalațiilor industriale, permițând motoarelor să funcționeze la viteze optime și reducând dramatic consumul de energie.

Rezervor hidraulic (rezervor)

Rezervorul stochează lichid hidraulic și servește mai multor scopuri: furnizarea de alimentare a pompei, permițând bulelor de aer să se separe, răcirea fluidului și lăsarea contaminanților să se depună. Dimensiunea rezervorului este de obicei egală cu de 2-3 ori debitul pompei pe minut.

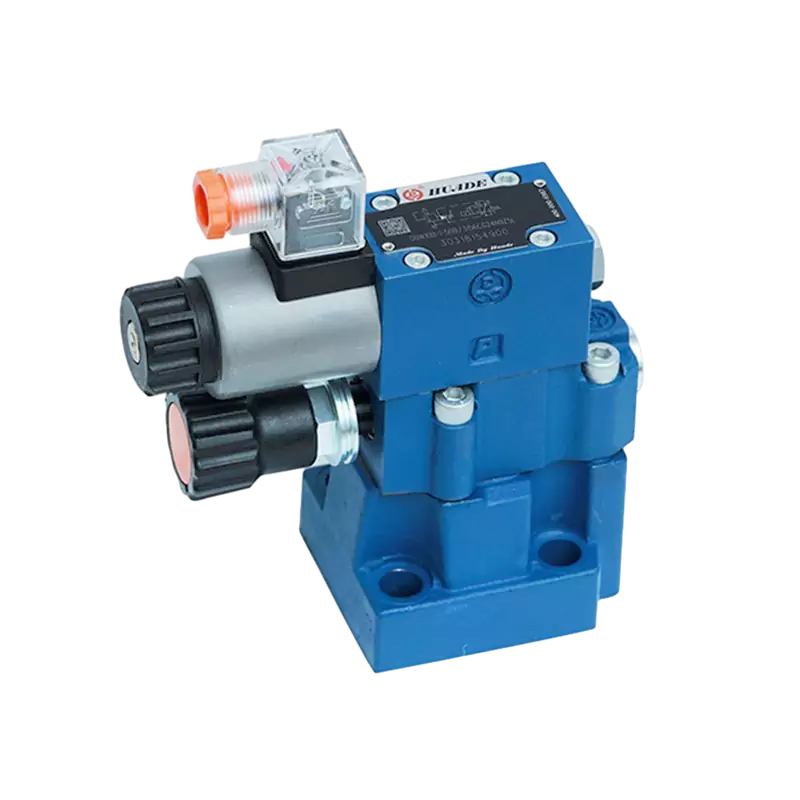

Componente de control și siguranță

- Supapa de reducere a presiunii:O componentă critică de siguranță. Când presiunea devine prea mare, această supapă se deschide automat pentru a preveni deteriorarea.

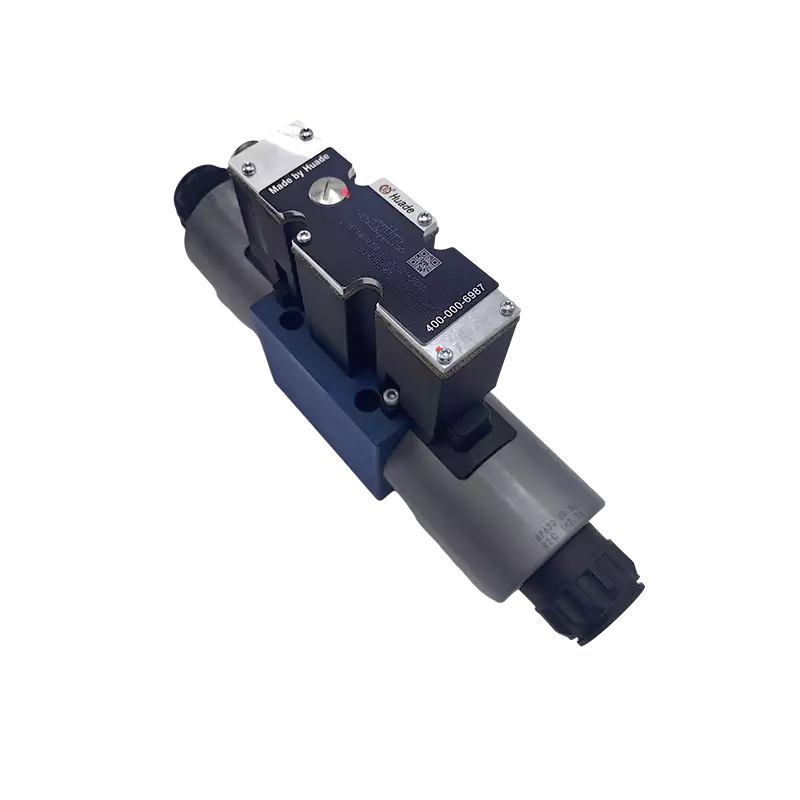

- Supape de control direcțional:Acestea controlează unde curge fluidul (se extind, se retrag sau se opresc).Supapele proporționale electro-hidraulice moderne permit controlul infinit variabil.

- Supape de control al debitului:Reglați cât de repede curge fluidul, controlând viteza.

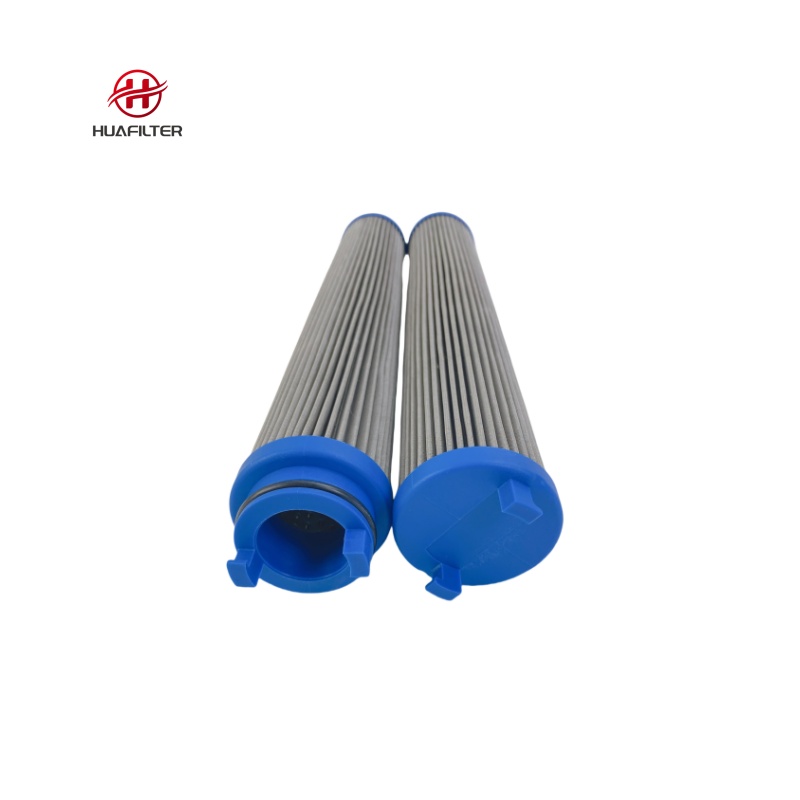

- Filtre:Îndepărtați murdăria, particulele de metal și apa.Eraginkorra den suaren aurkako erresistentea: errekuntza-tenperatura murriztea eta deskonposizio endotermikoaren bidez suaren hedapena galarazi.

Sisteme avansate de monitorizare și control

- Manometre și senzori:Sistemele moderne combină manometre cu traductoare digitale pentru monitorizare în timp real și declanșatoare de siguranță.

- Monitorizarea temperaturii:Sistemele avansate oferă detecție în mai multe puncte și alerte predictive pentru problemele termice.

- Egin oso doikuntza txikiak - 1/8 bira edo gutxiagoCele mai multe stații industriale dispun acum de controlere pregătite pentru Industry 4.0 cu integrare în cloud pentru monitorizare și optimizare de la distanță.

Inovații moderne în tehnologia hidraulică (2025)

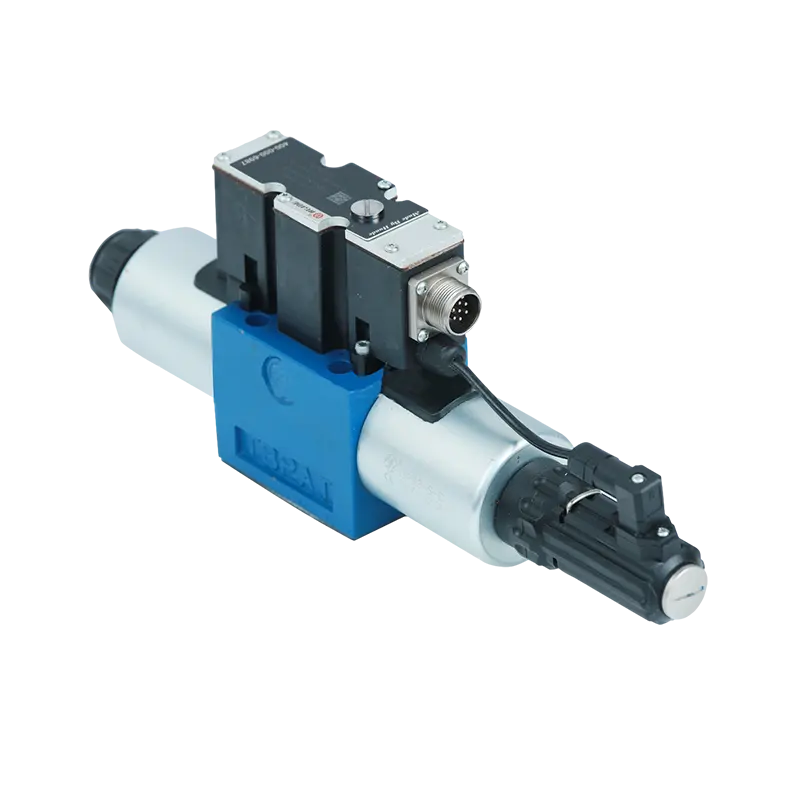

[Imaginea schemei servosistemului electro-hidraulic]Servosisteme electro-hidraulice

Servosistemele electro-hidraulice reprezintă vârful tehnologiei de control hidraulic, combinând puterea sistemului hidraulic cu precizia controlului electronic.

Ce sunt sistemele servo hidraulice?

Un servosistem electro-hidraulic folosește controlul electronic de feedback pentru a obține o poziționare extrem de precisă, control al forței și profile de mișcare. Spre deosebire de sistemele hidraulice convenționale cu supape simple de pornire/oprire, sistemele servo ajustează continuu poziția supapei de mii de ori pe secundă pentru a obține performanțe exacte.

Beneficiile tehnologiei servo-hidraulice

- Precizie extremă:Precizia poziției în micrometri.

- Performanță programabilă:Stocați și amintiți profiluri de mișcare complexe.

- Eficiență energetică:Ikerketek adierazten dute balbula-parametroek, hala nola nukleoaren diametroa, malgukiaren zurruntasuna eta moteltze-zuloaren diametroa, nabarmen eragiten dutela fluxuaren errendimendu dinamikoa.

- Calitate mai bună a produsului:Performanța constantă și repetabilă îmbunătățește rezultatele de producție.

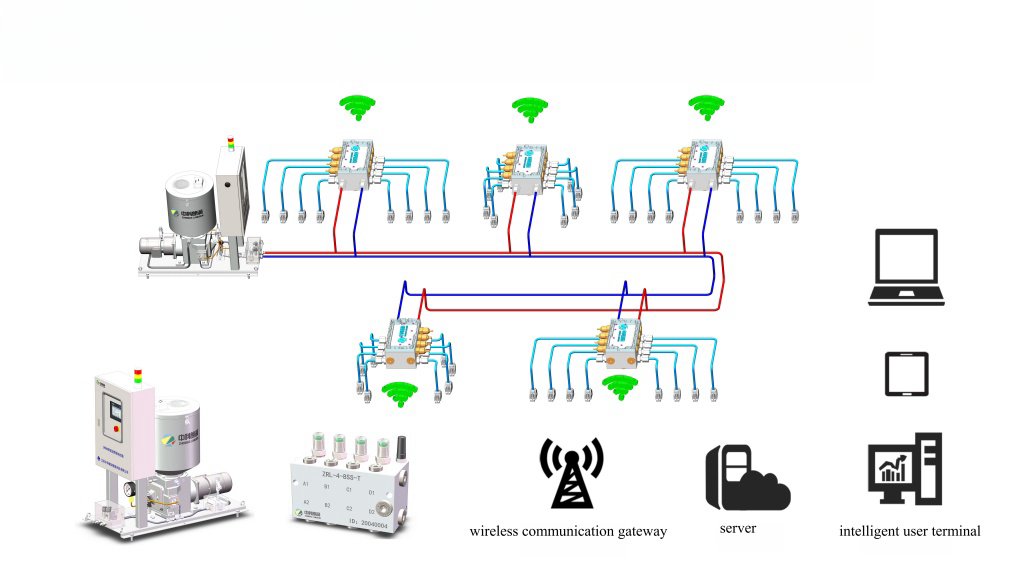

IoT și sisteme inteligente de monitorizare

Integrarea tehnologiei Internet of Things (IoT) transformă stațiile hidraulice din echipamente pasive în sisteme inteligente, conștiente de sine.

- Monitorizare în timp real a stării:O componentă critică de siguranță. Când presiunea devine prea mare, această supapă se deschide automat pentru a preveni deteriorarea.

- Întreținere predictivă:Algoritmii de învățare automată analizează datele senzorului pentru a prezice defecțiunile componentelor cu zile sau săptămâni înainte, reducând timpul de nefuncționare neplanificat cu 50-70%.

- Integrare:Se conectează la ERP și la sistemele de producție pentru programarea automată a întreținerii.

Tehnologie Variable Frequency Drive (VFD).

Unitățile cu frecvență variabilă revoluționează eficiența permițând controlul precis al vitezei motorului electric.

Cum funcționează:În loc să funcționeze la viteză constantă și să elimine debitul în exces (risipă de energie), VFD-urile ajustează viteza motorului pentru a se potrivi cu cererea hidraulică reală.

Economii de energie:

- Mașini de turnat prin injecție: reducere de 30-60%.

- Prese hidraulice: 40-70% reducere

- Echipament industrial general: reducere 20-50%.

Sisteme hibride hidraulic-electrice

Cea mai nouă frontieră în 2025 este apariția sistemelor hibride care combină puterea hidraulică cu tehnologia de acționare electrică. Acestea includ actuatoare electrohidraulice (EHA) și sisteme de recuperare a energiei care captează energia în timpul decelerației.

Cum funcționează stațiile hidraulice: proces pas cu pas

[Imaginea diagramei circuitului de flux al sistemului hidraulic]Тұзды суға төзімді құбырлар және портты дренаждар мен теңіз сулары жобалары.

- Aportul de lichide:Pompa atrage fluidul din rezervor printr-o sita de aspirare.

- Presurizare:Pompa comprimă fluidul și îl împinge în sistem la presiune ridicată (500 până la 10.000+ PSI).Caracteristica 2025: Pompele cu cilindree variabilă ajustează automat puterea pentru a se potrivi cererii.

- Controlul fluxului:Supapele direcționează fluidul acolo unde este necesar, acționând ca controlorii de trafic. Supapele proporționale permit un control neted, variabil.

- Performanta in munca:Fluidul sub presiune ajunge la actuatoarele (cilindri/motoare) unde energia hidraulică se transformă înapoi în energie mecanică.

- Flux de retur:Se conectează la ERP și la sistemele de producție pentru programarea automată a întreținerii.

- Condiționare:Înapoi în rezervor, lichidul se răcește, eliberează bule de aer și se stabilește înainte de următorul ciclu.

Sisteme în buclă deschisă vs. închisă

- Buclă deschisă:Lichidul se întoarce direct în rezervor. Beneficii: Răcire mai bună, design mai simplu, costuri mai mici.

- Buclă închisă:Fluidul circulă direct între pompă și actuatoare. Beneficii: Mai compact, eficiență mai mare, răspuns mai rapid.

Tipuri de stații hidraulice

După configurația pompei

- Deplasare fixă:Simplu, fiabil, cost redus. Bun pentru aplicații cu viteză constantă.

- Deplasare variabilă:Eficiență și control energetic mai bun. Standard modern pentru aplicații industriale.

După sursa de alimentare

- Electric:Cel mai frecvent în fabrici. Precis, curat, ușor de automatizat.

- Acționat de motor:Benzină sau motorină. Portabil și independent, perfect pentru lucrul în aer liber.

Prin portabilitate

- Staţionar:Instalat permanent, mai mare, deservește mai multe mașini.

- Portabil:Rulate sau purtate manual, autonom, pentru serviciul pe teren.

Prin evaluarea presiunii

- Presiune joasă (<1.000 PSI):Aplicații de bază, întreținere mai simplă.

- Presiune medie (1.000-3.000 PSI):Utilizare industrială standard.

- Presiune înaltă (>3.000 PSI):Putere maximă în spațiu minim. Lucrări grele.

Aplicații în diverse industrii

Construcții și Utilaje Grele

- Excavatoare:Controlul brațului, brațului, cupei și șenile.

- Macarale:Oferă un control fluid al ridicării cu monitorizare de siguranță a sarcinii.

- Pompe de beton:Împingerea betonului prin furtunuri lungi.

Productie si Industriala

- Masini-unelte:Prese frane, prese hidraulice, turnare prin injectie.

- Manipularea materialelor:Stivuitoare, poziționare benzi transportoare, sisteme robotizate.

Valori cheie de performanță

- Tractoare:Servodirecție, control unelte, încărcătoare.

- Қабырғалармен оралу мен экструзияның айырмашылығы неде?Combinele și presele de balotat folosesc sisteme hidraulice pentru prelucrarea culturilor.

Automobile și transporturi

- Ascensoare pentru vehicule:Esențial pentru atelierele de reparații.

- Camioane de gunoi:Mecanisme de compactare.

- Camioane basculante:Motor electric sau motor

Marină, offshore și aerospațială

- Marin:Sisteme de directie, macarale de punte, manete de ancorare.

- Offshore:Instalații de foraj și manipularea țevilor (adesea cu monitorizare de la distanță).

- Aeronava:Tren de aterizare, comenzi de zbor, frâne (sisteme extrem de redundante).

Factori de performanță și avantaje

Valori cheie de performanță

- Debit (GPM/LPM):Determină viteza.

- Presiune de operare (PSI/bar):Determină forța.

- Putere (CP):Calculat pe baza debitului și presiunii.

- Eficienţă:De obicei 70-85%. VFD-urile pot împinge acest lucru mai sus.

Avantajele stațiilor hidraulice

- Raport mare putere/greutate:Mai multă putere pe kilogram decât majoritatea surselor.

- Control precis și funcționare lină:Mișcare precisă, fără vibrații.

- Mișcare liniară:Forță simplă în linie dreaptă fără legături complexe.

- Reversibilitate instantanee:Klapitööstus muutub targemaks! Siin on mõned lahedad uued funktsioonid:

- Protecție la suprasarcină:Supapele de siguranță previn spargerea.

- Eficiență energetică (2025):VFD-urile și senzorul de încărcare permit sistemelor hidraulice să rivalizeze cu sistemele electrice.

Întreținere și depanare

Întreținere preventivă

- Managementul fluidelor:Testați contaminarea trimestrial. Schimbarea în funcție de stare, nu doar de timp.

- Întreținerea filtrului:Verificați presiunea diferențială. Utilizați alerte inteligente.

- ປັບແຕ່ງລະບົບຄວາມຮ້ອນແລະລະບົບຄວາມເຢັນMonitorizați pompele pentru zgomot, supapele de control pentru scurgeri, inspectați furtunurile.

Probleme și soluții comune

Supraîncălzire:Răcire subdimensionată sau lichid murdar.Soluție: curățați lichidul, verificați răcitoarele.

Contaminare:Filtrare slabă sau etanșări deteriorate.Soluție: îmbunătățiți filtrarea, adăugați eliminarea apei.

Zgomot/Vibrații:Cavitație (aer în fluid) sau pompă uzată.Soluție: Aerisire, montare sigură.

Funcționare lentă:Pompă uzată sau filtre înfundate.Soluție: reconstruiți pompa, schimbați filtrele.

Emaria aldatzen da sistemaren presioa aldatzen denean

- Pericole de presiune:Depresurizați întotdeauna înainte de întreținere.

- Pericole legate de fluide:Atenție la răni prin injecție și arsuri.

- Caracteristici inteligente:Sistemele moderne au opriri automate de urgență.

Tendințe viitoare și concluzie

Tendințe viitoare

- Digitalizare și inteligență artificială:Analiză predictivă și Digital Twins pentru simulare.

- Sustenabilitate:Fluide biodegradabile, recuperare de energie și sisteme neutre din punct de vedere al carbonului.

- Miniaturizare:Sisteme compacte de înaltă presiune și unități integrate.

- Conectivitate:Integrare 5G și Edge computing.

- Materiale avansate:Garnituri inteligente cu auto-vindecare și componente compozite.

Diferența de presiune pe valvă determină cavitația și intensitatea eroziunii. Inginerii proiectanți selectează supape cu capacitate de debit adecvată pentru a menține căderile de presiune în limite acceptabile. Operarea supapelor la diferențe de presiune mai mari decât valoarea nominală a acestora accelerează deteriorarea dinamică a fluidului. Sistemele cu linii de drenaj pilot inadecvate sau porturi blocate ale rezervorului creează contrapresiune care forțează bobina principală să funcționeze cu o scădere excesivă a presiunii, declanșând cavitația chiar dacă specificațiile sistemului par normale.

Stațiile hidraulice rămân esențiale pentru industria modernă și, departe de a fi o tehnologie învechită, ele evoluează rapid pentru a satisface cerințele secolului XXI. Integrarea servocontrolului electro-hidraulic, a monitorizării IoT, a convertizoarelor de frecvență variabilă și a altor tehnologii inteligente creează o nouă generație de sisteme hidraulice care combină avantajele tradiționale de putere cu eficiența și inteligența modernă.

Indiferent dacă operați o unitate portabilă mică pentru service pe teren sau gestionați o unitate cu zeci de stații hidraulice staționare mari, înțelegerea atât a principiilor fundamentale, cât și a inovațiilor de ultimă oră este esențială pentru maximizarea performanței, eficienței și fiabilității.

Recomandări cheie pentru 2025

- Servosistemele electro-hidraulice oferă o precizie fără precedent

- Monitorizarea IoT permite întreținerea predictivă și reduce timpul de nefuncționare

- Tehnologia VFD reduce dramatic consumul de energie

- V tokokrogih, ki uporabljajo dvosmerne ventile za zadrževanje obremenitve, se vsako notranje puščanje kaže kot počasen, neprekinjen odmik. Viseča obremenitev se postopoma spušča. Vodoravni aktuator se počasi umakne. Ta premik je lahko komaj opazen čez nekaj minut, vendar postane očiten čez nekaj ur ali celotno izmeno.

- Sustenabilitatea și eficiența energetică sunt acum prioritățile de bază ale designului

Resurse suplimentare

Organizații din industrie:

- Asociația Națională a Energiei Fluide (NFPA)

- Societatea Internațională a Energiei Fluide (IFPS)

- Comitetul european pentru energie fluidă (CETOP)

Standarde tehnice:

- Precizia poziției în micrometri.

- ISO 11171 (Calibrarea senzorilor de contaminare)

- IEC 61131 (standarde de control programabil)

Publicații: