Supapele hidraulice de control direcțional servesc ca centru de comandă al sistemelor de alimentare cu fluide, determinând când, unde și cum curge fluidul sub presiune către actuatoare. Aceste supape controlează direcția fluxului de fluid prin deschiderea, închiderea sau modificarea stării de conectare a pasajelor interne. Pentru inginerii care proiectează echipamente mobile, sisteme de automatizare industriale sau mașini grele, înțelegerea diferitelor tipuri de supape hidraulice de control direcțional este esențială pentru a potrivi capacitățile supapelor la cerințele aplicației.

Clasificarea supapelor hidraulice de control direcțional urmează dimensiuni multiple bazate pe structura fizică, principiile de funcționare și metodele de control. Fiecare clasificare se adresează unor limite specifice de performanță definite de mecanica fluidelor, eficiența electrică și nevoile de integrare a sistemului.

[Imagine cu privire la structura internă a supapei de control direcțional hidraulic]Clasificare după Numărul modului și Numărul poziției

Clasificarea cea mai fundamentală a tipurilor de supape de control direcțional hidraulic folosește sistemul de notație W/P, unde W reprezintă numărul de căi (porturi) și P indică numărul de poziții pe care le poate menține supapa. Această convenție de denumire standardizată, aliniată cu simbolurile grafice ISO 1219-1, oferă o perspectivă imediată asupra funcționalității supapei.

Numărul modului se referă la porturile de conectare externe de pe corpul supapei. În aplicațiile industriale standard, aceste porturi includ P (port presiune/pompă), T (port rezervor/retur) și porturi de lucru de obicei etichetate A și B. O supapă cu 4 căi se conectează la patru linii externe, în timp ce o supapă cu 3 căi are trei porturi, iar o supapă cu 2 căi oferă doar două puncte de conectare.

Numărul de poziție indică câte stări stabile poate atinge bobina sau elementul supapei. O supapă cu 2 poziții funcționează în mod pornit/oprit cu două stări discrete. O supapă cu 3 poziții adaugă o poziție centrală neutră, care devine critică pentru comportamentul în standby a sistemului și pentru gestionarea energiei.

Tipurile obișnuite de supape hidraulice de control direcțional care utilizează această clasificare includ 2/2 supape pentru control simplu pornit-oprit, 3/2 supape pentru controlul cilindrului cu acțiune simplă, supape 4/2 pentru operațiunile de bază ale cilindrului cu dublă acțiune și supape 4/3 reprezentând cea mai versatilă configurație pentru controlul actuatorului bidirecțional cu condiții centrale definite.

Supapa de control 4/3 direcție merită o atenție deosebită deoarece funcția sa de poziție centrală are un impact direct asupra eficienței sistemului și a forței de menținere a actuatorului. Există trei configurații de centru primar. Centrul închis blochează toate porturile unul de celălalt, menținând poziția actuatorului cu o rigiditate statică ridicată, dar împiedicând descărcarea pompei. Centrul tandem (numit și centru P-to-T) conectează portul P la T în timp ce blochează porturile A și B, permițând pompei să se descarce în rezervor la presiune scăzută în timpul standby, reducând semnificativ generarea de căldură și consumul de energie. Centrul deschis conectează toate porturile împreună, util în anumite circuite prioritare, dar oferă o capacitate minimă de reținere a actuatorului.

Atunci când specifică tipurile de supape de control direcțional hidraulic pentru un excavator mobil, inginerii selectează de obicei supape 4/3 cu centru tandem pentru a reduce sarcina termică a sistemului hidraulic în perioadele de ralanti, acceptând o rigiditate de reținere ușor mai mică ca un compromis pentru managementul termic și eficiența combustibilului.

Clasificare după designul supapelor: supape cu bobină vs supape cu clapetă

Dincolo de numerele de port și de poziție, tipurile de supape hidraulice de control direcțional diferă fundamental prin elementele lor interne de control al debitului. Cele două modele principale sunt supape cu bobină și supape cu clapetă, fiecare oferind avantaje distincte în funcție de cerințele aplicației.

Supape cu bobină

Supapele cu bobină utilizează o bobină cilindrice care alunecă într-un orificiu prelucrat cu precizie pentru a deschide și închide căile de curgere. Tamburul conține terenuri (suprafețele de etanșare) și caneluri (pasajele de curgere). Pe măsură ce bobina se mișcă axial, descoperă sau blochează porturile prelucrate în corpul supapei. Acest design permite poziționarea infinită între stări discrete, făcând supapele de control direcționale hidraulice tip bobină ideale pentru aplicații proporționale și servo care necesită o modulare precisă a debitului. Precizia de fabricație a supapelor cu bobină necesită un spațiu radial strâns, de obicei de 5 până la 25 de micrometri, între bobină și orificiu pentru a minimiza scurgerile interne, permițând în același timp o funcționare lină.

Jocurile strânse care permit o etanșare bună fac, de asemenea, supapele cu bobină sensibile la contaminarea fluidelor. Particulele mai mari decât jocul radial pot face ca bobina să se lipească sau să se blocheze, ceea ce duce la defecțiunea sistemului. Prin urmare, sistemele care folosesc supape de control direcțional de tip bobină trebuie să mențină curățenia strictă a fluidului, de obicei codurile de curățenie ISO 4406 de 18/16/13 sau mai bune pentru aplicații industriale standard, cu servovalvele care necesită niveluri și mai stricte, cum ar fi 16/14/11.

Supape cu clapetă

Supapele cu clapetă folosesc elemente în formă de con sau bile care se așează pe scaunele supapelor prelucrate pentru a bloca fluxul. Când este acționată, poppa se ridică de pe scaun, permițând curgerea în jurul elementului. Acest design al scaunului și al discului oferă o etanșare superioară cu scurgeri interne practic zero în poziția închisă, făcând supapele de control direcționale hidraulice de tip poppet excelente pentru aplicații care necesită închidere strânsă sau menținerea sarcinilor împotriva gravitației fără derive.

[Imagine a comparației secțiunii transversale între supapa cu bobină și supapa cu clapetă]Supapele cu clapetă demonstrează o toleranță semnificativ mai mare la contaminare decât supapele cu bobină, deoarece particulele nu rămân prinse în spațiul liber strâns. Designul poppetei acceptă niveluri de curățenie a fluidului ISO 4406 20/18/15 sau chiar puțin mai mari, fără risc de defecțiune imediată. Această robustețe face supapele cu clapetă atractive pentru echipamentele mobile care funcționează în medii murdare, cum ar fi minerit, agricultura sau construcții.

Cu toate acestea, mecanismul scaunului și discului creează forțe de curgere care se modifică neliniar pe măsură ce se deschide valva, făcând controlul proporțional precis mai dificil decât în cazul modelelor de bobină. Supapele de control direcțional de tip clapete funcționează în mod obișnuit în poziții discrete, mai degrabă decât modulând debitul continuu.

| Caracteristică | Supapă cu bobină | Supapă cu clapetă |

|---|---|---|

| Scurgeri interne | Mic, dar prezent datorită jocului radial (de obicei 0,1-1,0 L/min la presiunea nominală) | În esență, zero când ești așezat |

| Toleranță la contaminare | Scăzut - necesită ISO 4406 18/16/13 sau mai bine | Ridicat - tolerează ISO 4406 20/18/15 sau mai mare |

| Capacitate de control proporțional | Excelent - modulare lină pe toată cursa | Limitat - forțele de curgere neliniare complică controlul |

| Căderea de presiune | Moderat și relativ constant în intervalul de curgere | Poate fi mai mare, variază în funcție de poziția de deschidere |

| Aplicații tipice | Pozitionare de precizie, servosisteme, automatizari industriale | Echipamente mobile, reținere a sarcinii, medii contaminate |

Clasificare după metoda de acționare

Tipurile de supape hidraulice de control direcțional sunt, de asemenea, clasificate în funcție de modul în care elementul supapei (bobină sau popetă) este deplasat între poziții. Metoda de acționare determină timpul de răspuns, flexibilitatea controlului și complexitatea integrării.

Acţionarea manuală utilizează intervenţia fizică a operatorului prin pârghii, butoane sau pedale. Aceste supape nu necesită o sursă de alimentare externă și oferă feedback direct operatorului prin conexiune mecanică. Supapele de control direcțional manual rămân comune în echipamentele mobile pentru funcții de urgență sau ca sisteme de rezervă, deși limitează potențialul de automatizare și necesită prezența operatorului.

Acționarea mecanică folosește întrerupătoare de limită, came sau pârghii cu role care contactează fizic componentele în mișcare ale mașinii pentru a declanșa schimbarea supapelor. Un centru de prelucrare ar putea folosi o supapă de control direcțională acționată de came pentru a inversa automat o masă hidraulică când ajunge la sfârșitul cursei. Acționarea mecanică oferă o secvențiere fiabilă fără energie electrică, dar nu are flexibilitate pentru logica programabilă.

Acționarea pneumatică folosește aer comprimat care acționează asupra unui piston sau diafragmă pentru a deplasa supapa. Aceste supape de control direcțional pilotate cu aer au fost populare în automatizarea industrială înainte ca comenzile electronice să devină dominante. Ele apar în continuare în atmosfere explozive unde comutarea electrică prezintă riscuri de aprindere.

Acționarea solenoidului reprezintă cea mai comună metodă în sistemele hidraulice moderne. O bobină electromagnetică generează forță atunci când este alimentată, trăgând o armătură care fie schimbă direct elementul supapei, fie controlează presiunea pilot într-un design în două trepte. Supapele de control direcțional acționate electric se integrează perfect cu controlerele logice programabile (PLC) și permit secvențe automate complexe.

Alegerea dintre aceste metode de acționare depinde de arhitectura de control, cerințele de siguranță și constrângerile de mediu. Cu toate acestea, în cadrul supapelor acționate de solenoid, apare o subdiviziune critică care afectează în mod fundamental capacitatea de curgere și eficiența electrică.

Acțiune directă vs operată pilot: principii de bază de funcționare

Dintre tipurile de supape de control direcționale hidraulice acționate electric, diferența dintre modelele cu acțiune directă și cele cu acţionare pilot reprezintă poate cea mai importantă limită de performanță. Aceste două arhitecturi abordează provocarea fundamentală de inginerie de a genera o forță suficientă pentru a deplasa un element de supapă împotriva forțelor fluidului și a sarcinilor arcului.

Electrovalve cu acțiune directă

Electrovalvele cu acțiune directă folosesc forța electromagnetică din bobină pentru a deplasa direct bobina sau clapeta supapei principale. Când bobina se activează, câmpul magnetic rezultat trage armătura, care se conectează mecanic la elementul supapei. Acest mecanism simplu oferă mai multe avantaje. Supapele cu acțiune directă nu necesită o diferență de presiune între intrare și ieșire pentru a funcționa, ceea ce înseamnă că pot funcționa de la 0 bar până la presiunea maximă a sistemului. Această independență de presiune face ca supapele de control direcțional cu acțiune directă să fie esențiale pentru aplicațiile în care supapa trebuie să se schimbe înainte ca presiunea sistemului să crească, cum ar fi în timpul secvențelor de pornire a mașinii sau în circuitele pilot de joasă presiune.

Timpul de răspuns al supapelor cu acțiune directă este de obicei mai rapid decât modelele acționate cu pilot, deoarece există doar o etapă mecanică. Timpii de comutare sub 20 de milisecunde sunt realizabili cu supape mici cu acțiune directă, făcându-le potrivite pentru aplicații care necesită cicluri rapide.

Cu toate acestea, modelele cu acțiune directă se confruntă cu limitări severe ale capacității de curgere. Solenoidul trebuie să genereze suficientă forță pentru a depăși forțele fluidului care acționează asupra elementului supapei, forțele de frecare și forțele de întoarcere a arcului. Forța fluidului crește atât cu presiunea, cât și cu zona de curgere. Pe măsură ce dimensiunea supapei crește pentru a gestiona debite mai mari, diametrul bobinei și dimensiunile orificiului trebuie să crească, crescând dramatic forțele fluidului care se opun mișcării supapei. Pentru a depăși aceste forțe mai mari, dimensiunea solenoidului și puterea electrică de intrare trebuie să crească substanțial.

Această relație creează un plafon economic și termic. Supapele de control direcțional cu acțiune directă care manipulează mai mult de aproximativ 60 de litri pe minut la presiune înaltă necesită solenoizi atât de mari și consumatoare de energie încât designul devine nepractic. Puterea electrică poate ajunge la 50 până la 100 de wați sau mai mult, generând căldură semnificativă care necesită disipare prin corpul supapei și suprafața de montare. În sistemele hidraulice compacte sau în dulapurile electrice dens, această sarcină termică poate cauza probleme de fiabilitate.

Electrovalve acționate cu pilot

Electrovalvele acționate cu pilot rezolvă limitarea debitului printr-un design în două trepte. Solenoidul controlează o supapă pilot mică care direcționează fluidul de control către camerele de la capetele bobinei principale. Diferența de presiune pe bobina principală, creată de acest flux pilot, generează suficientă forță pentru a deplasa bobina principală, indiferent de dimensiunea acesteia. În această arhitectură, solenoidul realizează doar generarea de semnal, necesitând mult mai puțină putere electrică decât un design cu acțiune directă care gestionează același flux. Supapele de control direcțional acţionate cu pilot pot gestiona sute sau chiar mii de litri pe minut, menținând în același timp consumul de putere al solenoidului sub 10 până la 20 de wați.

Cererea electrică redusă se traduce printr-o generare mai scăzută de căldură, carcase mai mici ale solenoidului și un management termic mai simplu. Pentru aplicațiile cu debit mare, proiectele pilotate nu sunt doar preferabile, ci și necesare atât din punct de vedere ingineresc, cât și din punct de vedere economic.

Compensația pentru acest câștig de eficiență este dependența de presiune. Supapele actionate cu pilot necesită o diferență de presiune suficientă între camerele de presiune de admisie și cea de pilotare pentru a genera forța necesară pentru deplasarea bobinei principale. Dacă presiunea sistemului este inadecvată în timpul pornirii sau în condiții de defecțiune, bobina principală s-ar putea să nu se miște complet sau se poate schimba încet. Presiunile minime de pilot variază de obicei între 3 și 5 bar, în funcție de dimensiunea supapei. Proiectanții trebuie să se asigure că sursa de presiune care alimentează circuitul pilot rămâne fiabilă, indiferent dacă este extrasă intern din conducta principală de presiune sau alimentată de la un acumulator extern sau o pompă separată.

Timpul de răspuns diferă și el. Supapele acționate cu pilot trebuie să umple și să golească camerele pilot de la fiecare capăt al bobinei pentru a crea diferența de presiune pentru schimbare. Această întârziere hidraulică adaugă 10 până la 50 de milisecunde la timpul de comutare în comparație cu supapele cu acțiune directă de dimensiuni similare. Pentru majoritatea aplicațiilor industriale și mobile, această întârziere rămâne acceptabilă, dar aplicațiile cu cicluri de înaltă frecvență pot necesita supape cu acțiune directă, în ciuda limitărilor lor de debit.

| Aspect de performanță | Solenoid cu acțiune directă DCV | Solenoid acţionat de pilot DCV |

|---|---|---|

| Mecanismul de acționare | Solenoidul mișcă direct bobina/clapa supapei | Solenoid controlează supapa pilot; presiunea pilot schimbă bobina principală |

| Cerință de presiune diferențială | Niciuna - funcționează de la 0 bar la presiunea maximă | Necesită diferențial de minim 3-5 bari pentru o schimbare sigură |

| Gama de capacitate de debit | Scăzut până la moderat (de obicei, până la 60 L/min) | Moderat până la foarte mare (până la 1000+ l/min) |

| Consumul de energie al solenoidului | Ridicat (20-100+ wați pentru dimensiuni mai mari) | Scăzut (de obicei 5-20 wați, indiferent de capacitatea de debit) |

| Generare de căldură | Semnificativ cu energizare continuă | Minim |

| Timp de răspuns | Rapid (de obicei 10-30 ms) | Moderat (30-80 ms din cauza umplerii/scurgerii circuitului pilot) |

| Aplicații tipice | Circuite de debit scăzut, pornire fără presiune, control pilot | Circuite principale de alimentare, sisteme cu debit mare, echipamente mobile |

Inginerii care selectează tipuri de supape hidraulice de control direcțional pentru un circuit de excavator de 200 de litri pe minut ar specifica supape acționate pilot pentru funcțiile principale ale brațului, brațului și cupei pentru a minimiza sarcina de căldură electrică și complexitatea controlului. Cu toate acestea, aceeași mașină ar putea folosi supape cu acțiune directă în circuite auxiliare cu debit scăzut, cum ar fi mecanismele de blocare a sculelor, care trebuie să funcționeze în mod fiabil la presiunea sistemului zero.

Control avansat: Supape de control proporționale și servodirecționale

În timp ce supapele de control direcțional standard funcționează în stări discrete de pornire-oprire, tipurile avansate de supape de control direcțional hidraulic asigură modularea continuă a debitului și presiunii prin control proporțional sau servo. Aceste supape reprezintă vârful de performanță și complexitate.

Supapele de reglare direcțională proporțională folosesc solenoizi proporționali care generează forță proporțională cu curentul de intrare, mai degrabă decât simpli electromagneți pornit-oprit. Variind semnalul de comandă de la un controler, poziția bobinei supapei poate fi ajustată continuu pe întreaga sa cursă. Acest lucru permite controlul precis al vitezei, accelerației și forței actuatorului. O supapă proporțională poate controla mișcarea brațului unei macarale, oferind porniri netede, poziționare precisă și opriri blânde, mai degrabă decât mișcarea bruscă produsă de pornirea sau oprirea unei supape de control direcțional standard.

Supapele de control direcționale proporționale includ de obicei electronice integrate și un senzor de feedback de poziție, adesea un transformator diferențial liniar variabil (LVDT), pentru a închide bucla de control intern. Sistemul electronic de bord compară poziția comandată cu poziția actuală a bobinei măsurată de senzor, ajustând curentul solenoidului pentru a elimina erorile de poziționare. Această arhitectură cu buclă închisă compensează variațiile de frecare, forțe ale fluidului și presiunea de alimentare care altfel ar cauza inexactitatea poziționării.

Ventilele de control servodirecționale extind conceptele de supape proporționale pentru a obține performanțe și mai mari. Aceste supape folosesc motoare cuplu, mecanisme duze-clapete sau configurații cu jet-tevi pentru a obține timpi de răspuns sub 10 milisecunde și răspuns în frecvență peste 100 Hz. Servovalvele permit aplicații care necesită un control rapid și precis, cum ar fi simulatoare de mișcare, mașini de testare a materialelor și sisteme active de amortizare a vibrațiilor.

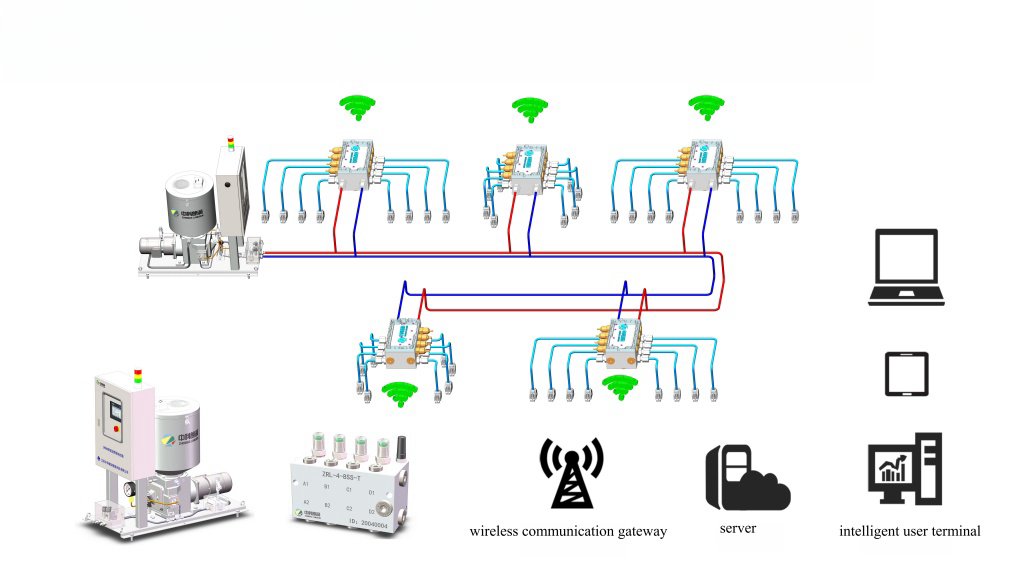

Cerințele de performanță ale tipurilor de supape de control direcționale proporționale și servo hidraulice determină nevoia de interfețe de comunicație digitale. Semnalele de control analogice tradiționale care utilizează bucle de curent de 4-20 mA sau 0-10 VDC suferă de zgomot electric, deviare a semnalului și capacitate limitată de diagnosticare. Pe măsură ce timpii de răspuns al supapelor scad și cerințele de poziționare se înăsprește, integritatea semnalului analogic devine factorul limitator în performanța sistemului.

Integrare digitală: Protocol IO-Link în supapele de control direcțional de înaltă performanță

Trecerea industrială către conectivitate Industry 4.0 a produs schimbări semnificative în modul în care tipurile avansate de supape hidraulice de control direcțional se interacționează cu sistemele de control. Protocoalele de comunicații digitale, în special IO-Link, abordează limitările semnalizării analogice, permițând în același timp capabilități de diagnosticare imposibile cu cablarea convențională.

IO-Link stabilește o comunicare digitală punct la punct între supapă și un controler principal printr-un cablu standard neecranat. Acest cablu unic transportă energie, semnale de comandă digitale și comunicații bidirecționale de date. Spre deosebire de rețelele fieldbus care necesită cabluri ecranate scumpe și configurație complexă de rețea, IO-Link utilizează conexiuni simple cu trei fire, menținând în același timp imunitate robustă la zgomot prin codificare digitală.

Avantajele supapelor de control proporționale și servodirecționale sunt substanțiale. Comenzile digitale elimină deviația semnalului și captarea zgomotului care degradează precizia analogică. Modificările parametrilor pot fi făcute mai degrabă prin software decât prin ajustări fizice, reducând dramatic timpul de punere în funcțiune. Cel mai important, IO-Link oferă acces continuu la datele interne ale supapei, inclusiv temperatura bobinei, orele de funcționare cumulate, numărătoarea de cicluri, feedbackul privind poziția bobinei și codurile de eroare detaliate.

[Imaginea diagramei de conectivitate a supapei hidraulice digitale IO-Link]Acest flux de date de diagnosticare permite strategii de monitorizare a stării care anterior erau imposibile. Urmărind tendințele temperaturii bobinei de-a lungul timpului, sistemul poate detecta degradarea treptată a căilor de răcire sau defectarea izolației înainte de apariția unei defecțiuni catastrofale. Monitorizarea variației timpului de răspuns dezvăluie uzura în etapa pilot sau creșterea frecării induse de contaminare. Aceste informații permit programarea predictivă a întreținerii care minimizează timpul neplanificat.

Tipurile de supape hidraulice de control direcțional echipate cu IO-Link au început producția de volum în iulie 2022 și sunt acum disponibile atât în configurații cu acțiune directă, cât și cu acţionare pilot. Tehnologia acceptă atât supape de pornire-oprire proporționale, cât și standard, deși cel mai mare beneficiu apare în aplicațiile de înaltă performanță, în care calitatea semnalului și profunzimea de diagnosticare justifică costul modest.

Criterii de selecție pentru diferite tipuri de supape hidraulice de control direcțional

Selectarea tipurilor adecvate de supape hidraulice de control direcțional necesită o evaluare sistematică pe mai multe dimensiuni de performanță. Cadrul de decizie trebuie să echilibreze cerințele de energie fluidă, constrângerile electrice, cerințele de control și factorii economici.

Debitul este determinant primar. Aplicațiile care necesită mai puțin de 60 de litri pe minut pot utiliza valve cu acțiune directă sau cu acţionare pilot, alegerea fiind determinată de disponibilitatea presiunii și de nevoile de timp de răspuns. Sistemele care manipulează debite mai mari trebuie să utilizeze supape acționate pilot pentru a evita dimensiunea excesivă a solenoidului și generarea de căldură. Încercarea de a specifica supape cu acțiune directă pentru aplicații cu debit mare are ca rezultat proiecte neeconomice cu provocări severe de management termic.

Intervalul de presiune de funcționare contează diferit pentru cele două tipuri principale de supape. Supapele de control direcțional cu acțiune directă gestionează întreaga gamă de presiune de la zero la maximul sistemului, făcându-le obligatorii pentru circuitele care trebuie să funcționeze înainte de creșterea presiunii sau în timpul scenariilor de pierdere de presiune. Supapele actionate cu pilot necesită o presiune diferențială minimă pentru o funcționare fiabilă, de obicei 3 până la 5 bar. Aplicațiile în care acest minim nu poate fi garantat necesită supape cu acțiune directă sau aranjamente de alimentare cu pilot extern.

Nevoile de precizie ale controlului determină dacă sunt suficiente supape standard de pornire sau oprire sau dacă sunt necesare supape de control proporționale sau servodirecționale. Operațiunile succesive simple, cum ar fi strângerea, extinderea sau retragerea necesită doar comutare discretă a poziției. Aplicațiile care necesită profiluri de mișcare lină, poziționare precisă sau reglare a forței necesită control proporțional. Aplicațiile extrem de dinamice, cum ar fi stabilizarea activă sau urmărirea cu lățime de bandă mare, necesită servovalve, în ciuda costurilor mai mari și cerințelor de întreținere.

Capacitățile de curățare a fluidului trebuie să se alinieze cu sensibilitatea proiectării supapei. Supapele de control direcțional de tip bobină necesită întreținere strictă a curățeniei, de obicei ISO 4406 18/16/13 sau mai bună, cu servovalvele care necesită un control și mai strict. Aplicațiile în medii contaminate sau în care întreținerea filtrării poate fi inconsecventă ar trebui să favorizeze supapele de tip poppet care tolerează ISO 4406 20/18/15 sau niveluri de contaminare puțin mai mari.

Factorii de mediu influențează atât tipul de supapă, cât și abordarea integrării. Echipamentele mobile supuse vibrațiilor, temperaturilor extreme și condițiilor murdare utilizează, de obicei, supape cu clapetă acționate pilot cu interfețe mecanice robuste. Automatizarea industrială în medii controlate poate folosi robinete cu control proporțional și rețea digitală. Atmosferele explozive pot impune acționarea pneumatică sau proiecte electrice intrinsec sigure, indiferent de alte preferințe.

Disponibilitatea energiei electrice și constrângerile de gestionare termică depășesc uneori considerentele hidraulice. O unitate electro-hidraulică compactă cu capacitate de răcire limitată ar putea specifica supape acționate cu pilot doar pentru a reduce generarea de căldură, acceptând dependența de presiune ca un compromis necesar. Dimpotrivă, o mașină mobilă cu capacitate electrică și răcire mare, dar care funcționează în sisteme de detectare a sarcinii, ar putea folosi supape cu acțiune directă pentru a menține independența de presiune.

Arhitectura de integrare influențează din ce în ce mai mult deciziile de selecție. Sistemele proiectate pentru conectivitate Industry 4.0 ar trebui să specifice supape de control proporționale sau servodirecționale cu interfețe IO-Link sau fieldbus pentru a permite colectarea datelor de diagnosticare și strategiile de întreținere predictivă. Sistemele tradiționale fără infrastructură de date pot continua să utilizeze valve analogice sau de închidere până când o actualizare mai largă a sistemului de control justifică conversia digitală.

Aplicații obișnuite după tipul de supapă de control direcțională hidraulică

Criterii de selecție pentru diferite tipuri de supape hidraulice de control direcțional

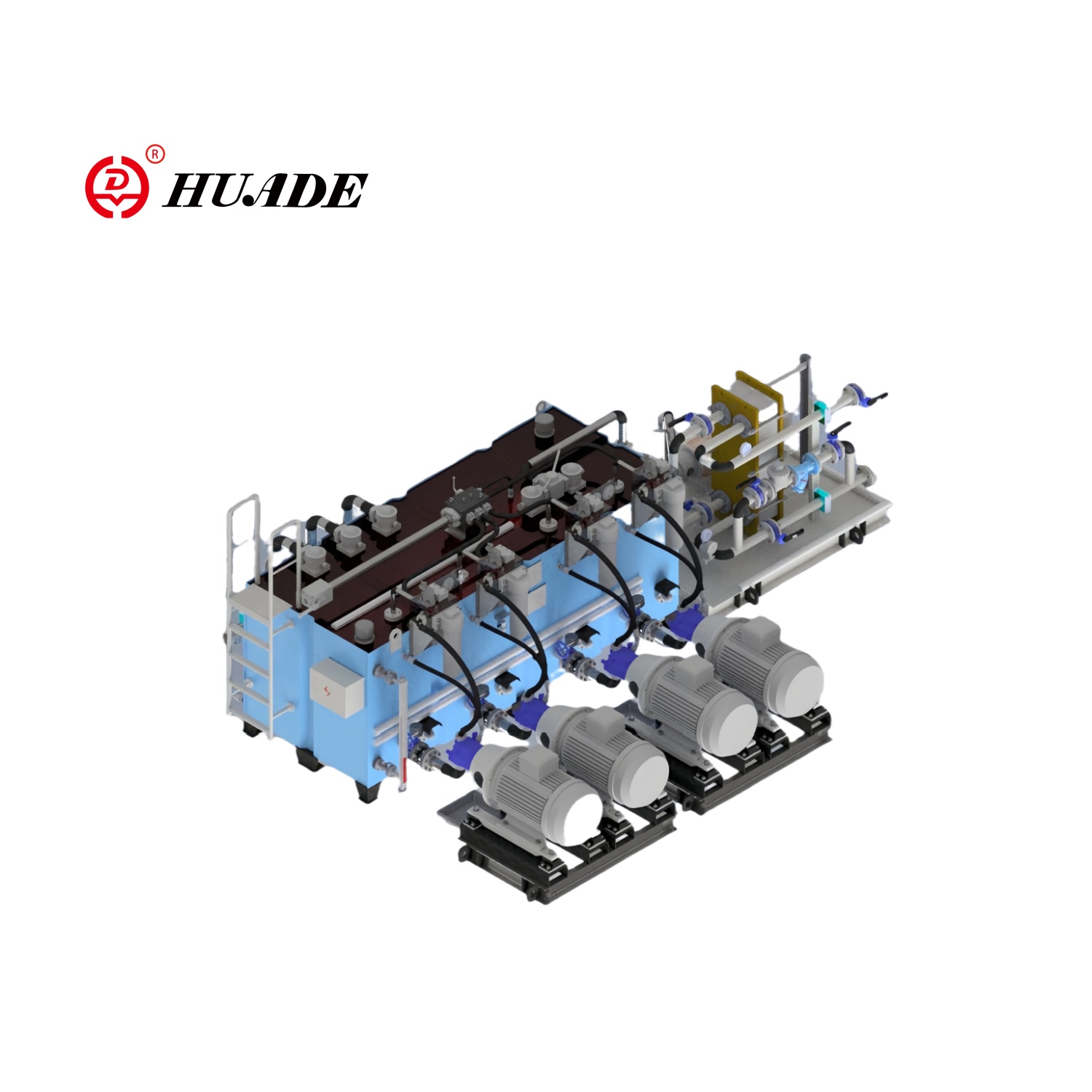

Echipamentele mobile de construcții, cum ar fi excavatoarele, încărcătoarele cu roți și buldozerele utilizează în mod predominant supape de control direcționale acționate pilot, cu senzor de sarcină, în configurații 4/3. Aceste mașini necesită o capacitate mare de debit (adesea 200 până la 600 de litri pe minut) pentru a alimenta cilindri mari de braț și motoare de deplasare, menținând în același timp o complexitate rezonabilă a sistemului electric. Designul pilot menține consumul de putere al solenoidului scăzut, în ciuda debitelor mari. Circuitele de detectare a sarcinii cu supape centrale tandem reduc consumul de combustibil al motorului în perioadele de ralanti, un avantaj critic în ciclurile de lucru cu timp semnificativ de așteptare între ciclurile de lucru.

Tractoarele agricole folosesc tipuri similare de supape pentru controlul uneltei, dar adesea includ supape de control direcționale proporționale electrohidraulice pentru cuplaje și sisteme de direcție, unde mișcarea lină îmbunătățește confortul și precizia operatorului. Mediul dur și murdar, tipic pentru operațiunile agricole, favorizează supapele tip poppet în circuitele principale de instrumente, unde toleranța la contaminare depășește beneficiile controlului proporțional al bobinei.

Mașinile industriale de turnat prin injecție folosesc supape de control direcționale proporționale de tip bobină pentru a controla secvențele de deschidere, închidere și ejectare a matriței. Controlul precis al vitezei permite optimizarea timpului ciclului, prevenind în același timp deteriorarea matrițelor sau pieselor. Mediul controlat din fabrică permite menținerea strictă a curățeniei fluidelor pe care aceste supape de calitate servo o necesită. Configurațiile supapelor cu centru închis mențin un control rigid al poziției matriței în condițiile presiunii de injecție.

Sistemele hidraulice ale mașinilor-unelte pentru mașini de frezat, mașini de șlefuit și strunguri utilizează de obicei supape de control proporționale sau servodirecționale care controlează vitezele de avans ale axei și strângerea sculei. Precizia poziționării și mișcarea lină, esențiale pentru calitatea finisării suprafeței, necesită capacitatea de modulare continuă pe care o oferă aceste tipuri de supape. La mașinile-unelte de ultimă generație, servovalvele cu răspuns în frecvență care depășește 100 Hz permit amortizarea vibrațiilor care îmbunătățește calitatea tăierii.

Echipamentele de testare a materialelor și sistemele de simulare aerospațială reprezintă capătul extrem al cerințelor de performanță. Aceste aplicații folosesc valve de control servodirecționale cu timpi de răspuns sub 10 milisecunde și rezoluție de poziționare măsurată în microni. Supapele funcționează cu un fluid extrem de curat, adesea ISO 4406 15/13/10 sau mai bun, și necesită echipamente specializate de filtrare și condiționare pentru a menține nivelurile de curățenie necesare.

Mașinile marine de pe punte, cum ar fi macaralele, troliurile și capacele de trapă utilizează supape de control direcționale, acționate de pilot, rezistente, capabile să funcționeze în medii corozive de apă sărată. Aceste supape folosesc adesea design cu poppet pentru închiderea strânsă atunci când țin sarcini suspendate și folosesc carcase cu solenoide rezistente la explozie pentru a îndeplini standardele de siguranță maritimă.

Etapa anitzeko hutsean hozteko kutxa bat erabiliz, presio negatiboaren adsortzioa erabiltzen du kanpoko korrugazioa azkar ezartzeko, dimentsio geometriko egonkorrak mantenduz (biribiltasunaren desbideratzea % 0,5).

Tendințe emergente în tehnologia supapelor de control direcțional hidraulic

Evoluția tipurilor de supape hidraulice de control direcțional continuă pe mai multe căi paralele conduse de integrarea Industriei 4.0, mandatele de eficiență energetică și cerințele de miniaturizare.

Protocoalele de comunicație digitală se extind dincolo de supapele proporționale și servo de înaltă performanță în supape de control direcționale pornit-oprit standard. Pe măsură ce costul incremental al interfeței electronice IO-Link scade, chiar și supapele de bază 4/3 oferă acum opțiuni de conectivitate digitală. Această democratizare a datelor de diagnosticare permite monitorizarea stării întregului sistem hidraulic, mai degrabă decât doar componentele premium, îmbunătățind eficiența generală a echipamentului (OEE) printr-o planificare mai bună a întreținerii.

Presiunea de eficiență energetică determină adoptarea unor design-uri avansate de poziție centrală și a sistemului hidraulic cu senzor de sarcină. Echipamentele mobile moderne folosesc din ce în ce mai mult supape de control direcțional proporțional cu unități de control electronice care implementează algoritmi sofisticați de compensare a presiunii, reducând pierderile de putere inerente divizoarelor de debit tradiționale și supapelor prioritare. Unele sisteme folosesc acum motoare electrice individuale care acţionează pompe mici la fiecare actuator, eliminând complet supapa de control direcţional într-o trecere către actuatoare electro-hidraulice (EHA).

Integrarea supapelor continuă comprimarea mai multor funcții în corpuri unice. Supapele de control direcțional montate pe colector încorporează din ce în ce mai mult compensarea presiunii, supape de reținere a sarcinii și control electronic direct în ansamblul supapei, mai degrabă decât să necesite componente separate. Această integrare reduce punctele de scurgere, simplifică asamblarea și scade amprenta fizică a sistemelor hidraulice.

Îmbunătățirile toleranței la contaminare se concentrează pe extinderea intervalelor de service și pe reducerea costului total de proprietate. Unii producători oferă acum modele hibride care combină toleranța la contaminare a supapelor cu clapete cu modularea continuă a debitului care se apropie de performanța supapei cu bobină prin geometrii sofisticate ale scaunului și algoritmi de control.

Cerințele de siguranță funcțională din standarde precum ISO 13849 și IEC 61508 influențează din ce în ce mai mult proiectarea supapelor de control direcțional. Supapele cu rating de siguranță includ senzori redundanți, acoperire de diagnosticare pentru posibilele moduri de defecțiune și monitorizare integrată care detectează defecțiuni periculoase. Aceste caracteristici permit sistemelor hidraulice să atingă nivelurile necesare de integritate de siguranță (SIL 2 sau SIL 3) anterior dificil de atins cu componentele de putere fluidă.

Înțelegerea întregului spectru de tipuri de supape hidraulice de control direcțional le permite inginerilor să ia decizii informate care să optimizeze performanța, fiabilitatea și costurile sistemului. Clasificarea după numere de mod și poziție, designul elementului de supapă, metoda de acționare și principiul de funcționare oferă un cadru structurat pentru selecția supapei. În acest cadru, distincția fundamentală dintre proiectele cu acțiune directă și cele operate pilot stabilește limite ale capacității de curgere pe care nici o cantitate de optimizare a proiectării nu le poate depăși. Tehnologiile proporționale și servo extind precizia controlului pentru aplicații solicitante, în timp ce stimulează adoptarea de interfețe digitale care transformă supapele din componente pasive în noduri inteligente în arhitecturile de control în rețea. Pe măsură ce sistemele hidraulice evoluează către o mai bună integrare cu rețelele industriale și standarde de eficiență mai ridicate, potrivirea capabilităților supapelor la cerințele aplicației devine din ce în ce mai sofisticată, necesitând cunoștințe aprofundate atât despre mecanica fluidelor, cât și despre ingineria sistemelor de control.